HOME >> 鉄道模型工学 > 抗力係数に注目して解析する

鉄道模型工学 抗力係数に注目して解析する

■ いきさつ

先に報告した「コアレスモータを搭載したKATO製のSLシリーズ」(2018/8/12) を検討中に、 この方法では摩擦損失の中の抗力項を簡単に求めることが困難であることに気が付いた。 そこで、昔の考え方に振り返って再検討した。

■ 伝達機構の摩擦損失

モータで発生した回転トルクは、動力伝達機構を通して動輪の回転トルクに伝達されて動輪の駆動力となるが、この間に摩擦抵抗によって多くの力が失われ、動輪の駆動力となるのはその何割かである。 この摩擦損失分を把握することが、解析を進める狙いなのである。

可動部の速度、あるいは回転数に比例する摩擦損失を速度項とし、力に比例する摩擦損失分を抗力項として解析してきた。 さらに、この抗力項と速度項は、どうやら独立した要素と見なされると判断できるので、互いに独立して計算を進める事が出来るとして進めている。

.

.

しかし、今まで進めてきたウォームギヤの歯面に注目して見かけの摩擦係数を求める解析方法では、抗力項を簡単に求めることが困難であったので、解析方法を変更することにした。

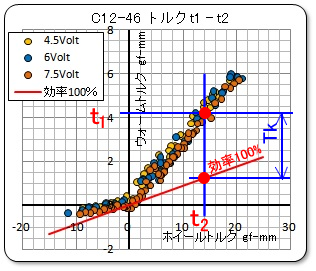

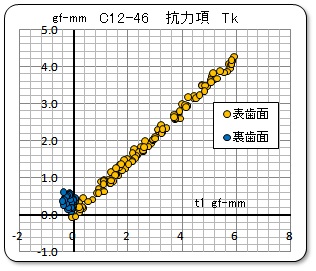

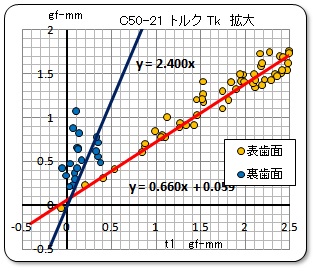

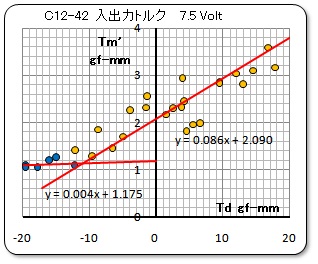

まず、ウォーム軸トルク t1 とホィール軸トルク t2 の測定データをプロットしたグラフを右に示す。 ここで、摩擦損失がゼロの場合、即ち伝達効率が100%の時の値を求めて、その差を求めれば摩擦損失トルク Tk が容易に計算できるのである。

そこで、効率100%の場合の関係式を整理しておこう。 「新解析法の検討」(2018/5/16)に示したように、t1とt2の関係式は、

![]()

で示される。 摩擦がゼロであるから μ = 0 であるので、

t1 / t2 = tanβ・d1 / d2

となる。 ウォームギヤのモジュールを m 、条数を n 、ホィールギヤの歯数を Z とすると、

tanβ = πm ・n /πd1 d2 = m Z

であるので、効率100%の場合のt1/t2 の式は

t1 / t2 = n / Z

となる。 即ち、ウォームギヤの減速比となるのである。

そこで、実際のデータから得られた t1 と t2 の値から、摩擦損失トルク Tk を計算すると、

Tk = t1 ー t2 ・ n/Z

と簡単な式で計算することが出来る。

さらに、計算のもととなった t1 と t2 は、速度項を差し引いた値であるので、残っている抗力項の摩擦損失値であることが言えるのである。

■ 抗力項の推定

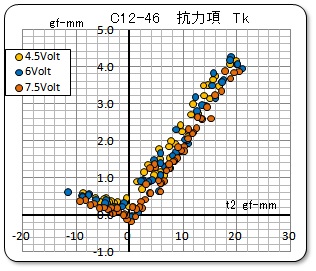

次に、測定データから読み取る方法を検討した。 測定データから速度項を差し引いた t1 と t2 より、上記の計算式で計算した Tk の値をグラフにし、下左に示す。 横軸は出力側の t2 を採用している。 ゼロ点を境にして右側が表歯面で左側が裏歯面である。 原点を中心として直線的な関係になっているのが分かる。

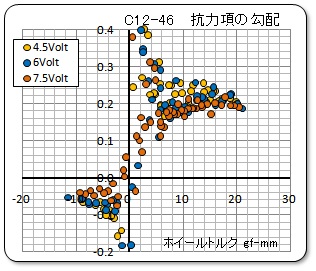

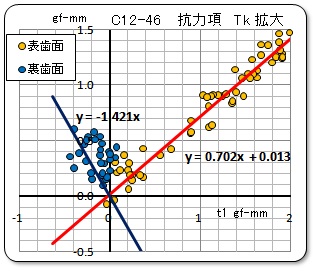

そこで、この勾配を計算したのが右のグラフである。 この勾配は抗力項の t2 に対する比例係数である。 見かけの摩擦係数の時と同様に、中心部データをネグレクトして平均値を求めれば、求める係数が得られるのである。

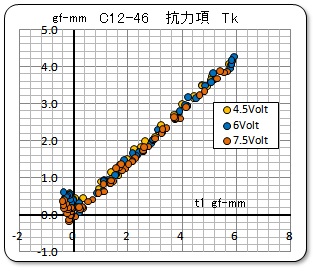

しかし、横軸を t2 にするのが良いのか、あるいは t1 にするのが良いのか迷っていたので、試しに t1 を横軸にしてグラフ化したのが下左のグラフである。

バラツキが極端に小さくなっているので一瞬目を疑ったのである。 上の t2 の場合と比較して歴然としている。 何故?

何故だかよく理解できないが、ともかく電圧パラメータの違い、即ち速度の違いをを吸収して、一つの直線で表現できることは、モデル式を立てる時にはこの上ない幸運な事なのである。 モデル式の信頼性が格段に向上するからである。

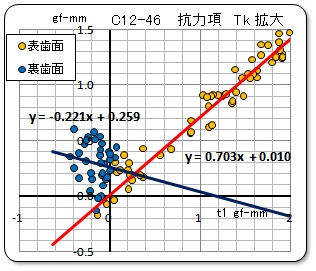

パラメータの違いは吸収できるので、これらを右半分と左半分、即ち表歯面と裏歯面のデータに分けてグラフ化したのが中央のグラフである。 そして、それぞれの直線近似線を表示させれば、EXCEL が勾配値を自動的に計算してくれるのである。 上右のグラフ。

即ち、摩擦損失トルクの抗力項 Tk は、抗力係数をλk、 一定項をRk とすると

Tk = λk ・t1 + Rk

として、グラフの直線近似式より容易に求められる。

表歯面の近似式はデータが多く直線的に並んでいるのですんなりと求められるが、裏歯面についてはデータが少なく、かつ値が小さいのでバラツキが大きく出ているなど、グラフ化する上で何らかの工夫が必要であった。 そのいくつかを説明する。

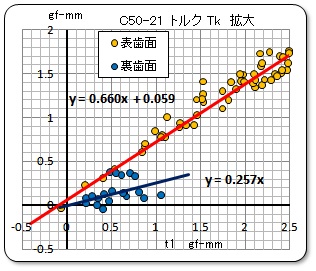

◆ グラフ表示する上での工夫

- このグラフは、遷移点を挟んで表歯面と裏歯面のデータに分けてグラフ化したものなので、グラフの原点は遷移点を示し、ウォームギヤの歯面は接触していない状態なのである。 これは、 t1 と t2 共にゼロであることを意味しているので、近似直線の Y 切片はゼロになる筈である。 これがずれていることは、速度項で設定した係数がずれている事を示しているので、その定数を微調整する必要がある。 裏歯面のデータはバラツキが大きくて信用できないが、表歯面のデータは全体のデータから近似式を求めているので、信頼できる値と判断している。 このため、表歯面の近似式を見ながら、 Rk の値が極めてゼロに近づくように 微調整を実施した。 勿論、他のグラフを見ながらでの微調整であり、多少のずれは許容範囲としている。

- グラフでのチェックポイントは、上記のY 切片の具合と裏歯面の近似具合であるので、グラフの原点付近を拡大して表示させた。 上右のグラフ。

- 裏歯面のデータ点は、 t1 の値が小さい上に、プラスがだったりマイナス側に現れたりする上に、さらに上方に伸びる様相を呈している。 さらにEXCEL の近似式の特性として、X軸上の値の平均をつないで近似しているようなので、上のグラフの場合は、 そのままの処理では右のグラフのようになってしまい、意図するゼロ点を通る近似式が求められないである。 そこで、この様な場合は、条件としてY 切片の値をゼロにする条件にチェックを入れているのである。

- さらに、ゼロ点付近のデータは近似式を求める場合に邪魔になるだけなので、データを見ながら意図的に消している。 ゼロ点から遠くのデータを多く使うようにしているのである。

- また、裏歯面の場合はY 軸にへばりつくようなデータが多く見受けられる。 下左と中央のグラフ。 下中央のグラフを見ると、上記の3項と4項を考慮してもまだしっくりこないのである。 飛び出しているデータを消してしまえばよいのだが・・・・・・。 そこで、X 軸とY 軸を入れ替えて表示させたのが下右のグラフである。 飛び出しているデータを考慮してもこちらの方がよりマッチングしていると思われる。 そして、XとYを逆にしていたので、グラフより求められた勾配の値は、逆数にしておけば良いのだ。 これも、EXCELを使う上での工夫である。

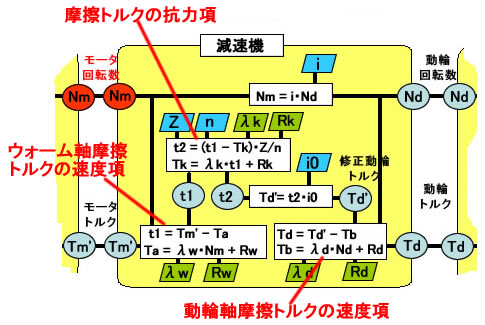

■ 計算モデルの修正

減速機構のメインとなる計算式を変更したので、計算モデルを変更しておく。

ウォーム軸側の摩擦トルクの速度項を Ta とし、、速度係数 λw、 固定項 Rw、 モータ回転数 Nm (rpm)とすると、

Ta = λw・Nm + Rw ( gf-mm )

また、動輪軸側の摩擦トルクの速度項を Tb とし、速度係数 λd、 固定項 Rd、 動輪回転数 Nd(rpm)とすると、

Tb = λd・Nd + Rd ( gf-mm )

とする。 すると、速度項を差し引いたウォームギヤ周りの摩擦トルクは、入力側を t1 とし、出力側を t2 とすると、

t1 = Tm' - Ta 、 t2 = Td' / io 、 Td' = Td + Tb

となる。

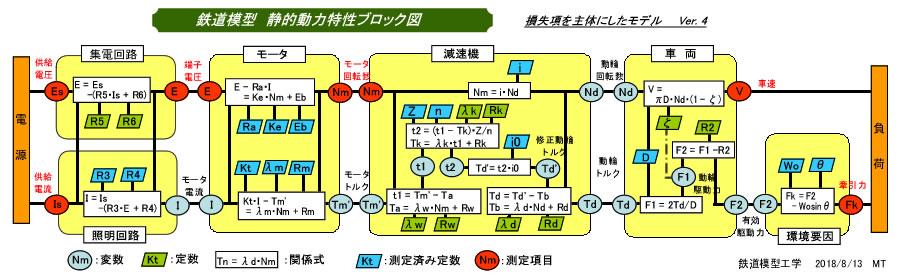

この関係をブロック図に入れ込んだ修正版 Ver 4 を下に示す。 ⇒ 拡大図

■ 速度項の推定

摩擦損失の中の速度項についても改善したので説明しよう。

◆ ウォーム軸摩擦トルクの速度項

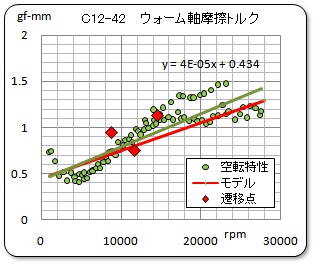

ウォーム軸摩擦トルクの速度項は、空転特性として測定したウォーム軸摩擦トルクの測定値から推定して近似式を得る事ができた。 しかし、モデル化の計算を進める中で、抗力項の推定時に使用したグラフなどから求めた値とはずれている場合がたびたび発生した。 ほとんど合致している個体もあれば、大きく異なっている個体もあった。 これは、測定時の個体の組付け状態が異なっているのではないかと疑っている。 このため、同一状態での測定値である遷移点に関するデータも求めることにして、比較検証するようにした。 その方法は別途、下記にて説明する。

検討結果のグラフを右に示す。 空転特性として測定した実測値、モデル化した値、および遷移点から推定した値をグラフ上にかさねてものである。

このC12-42号機の場合、3者の値はほぼ一致していると判断できる。

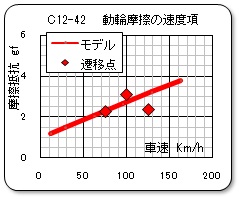

◆ 動輪軸摩擦トルクの速度項

次に動輪軸の摩擦トルクについては直接的な測定データが無く、かつ、その傾向を充分に検証する方法も無かったが、遷移点のデータや抗力係数のグラフなどの値から大まかな値を把握した。

その結果を定数として求めているが、勾配に関しては、ほとんど当てずっぽうと言っても良いほどであるので、右のグラフの様に遠慮して小さく表示することにした。 グラフの縦軸は動輪の駆動力と同じ単位に換算しているので、この値が、まさに遷移点の値と一致するはずなのである。

◆ 遷移点を推定する

牽引力を測定したデータから遷移点を読み取る方法を説明しよう。 まず、減速機構の入出力であるモータトルクと動輪トルクに注目する。 そして、遷移点と思しきポイントを境にして、駆動側を表歯面で噛合っている状態とし、制動側を裏歯面で噛合っている状態と判断する。 そして、減速機構の入出力トルクは直線的な関係を示しているので、それぞれの直線近似式を求めて、その交点がまさに遷移点であるとして計算するのである。 さらに、速度の異なる状態、即ち供給電圧毎にこのポイントを計算すれが、速度に関する情報も得る事ができるのである。 そして、この遷移点では、ウォームの歯面が接触しないで、どっちつかずの状態なので、それぞれ独立して回転していると判断できるのである。 即ち、入力側と出力側のそれぞれの摩擦トルクを示唆しているのである。

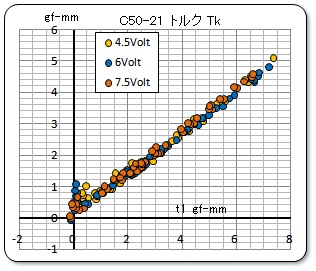

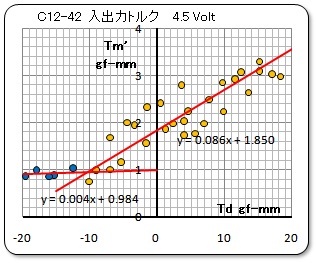

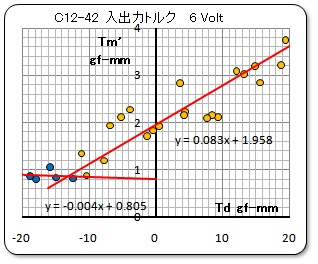

そこで、供給電圧毎に分けて、動輪トルク Td と、モータトルク Tm' の測定データをグラフ化したものを下に示す。

グラフは交点部分を拡大するためにスケールを拡大しているが、近似式は全データから求めている。 そして、 4.5volt時のグラフの場合で説明すると、直線の近似式である y = 0.086x + 1.850 と、 y = 0.004x + 0.984 の連立方程式より、交点の座標の x と y の値を計算する。 そして、この値に近い測定データより、モータ回転数と車速を読み取る。 x がウォーム軸摩擦トルクであり、y が 動輪軸の摩擦トルク Td となるが、グラフ表示のために、動輪の駆動力 F2 と同じ単位になるように換算している。

Volt |

Nm |

V |

x |

y |

F2 |

|---|---|---|---|---|---|

| 4.5 | 8810 | 75 | -10.69 | 0.94 | 2.25 |

| 6 | 11670 | 100 | -14.59 | 0.75 | 3.11 |

| 7.5 | 14581 | 125 | -11.16 | 1.13 | 2.35 |

こうして得られた遷移点の値を使用して、上記の速度項のグラフに追加表示してのである。 この方法で求めたデータは、モデル化のための定数推定に意外と役立つので、速度、即ち供給電圧のパラメータを増やして測定するのも有効な気がして来た。

■ 全体の摩擦損失の内容

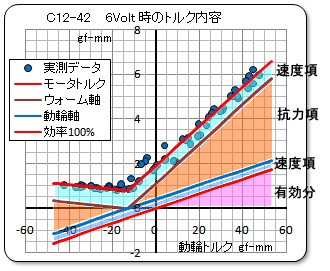

摩擦損失の抗力項が求められたので、全体の摩擦損失の内容をグラフ化してみた。

その内容を右のグラフに示しながら説明しよう。 このグラフは供給電圧が 6volt の時の牽引力測定状態を示している。 横軸には出力側として動輪軸上のトルクを使い、縦軸には入力側としてウォーム軸上のトルクを持ってきている。

まず、この伝達機構の減速比による入力側と出力側のトルク関係を効率100% と仮定して赤の直線で示す。 即ち、摩擦損失がゼロであれば、この線上の関係となる筈である。 プラス側が駆動力として有効に作用したトルクである。 マイナス側は、有効に作用するはずであった制動力であるが、表示重なるのでゾーンの表示は省略している。

この上に、動輪側の速度項として計算した摩擦損失を加えた関係を青の直線で示す。 上乗せした分、余分にトルクが必要となるのである。 勿論、摩擦力による抗力係数も加味して入力側トルクとして計算し、計算モデルの t2 に該当する。

.

.

次に、伝達されているトルクによって発生している抗力項を加味した値として、t1 の値を表示する。 グラフではウォーム軸と表示した直線である。 その増加したゾーンが一番広い、即ち大きい事を示唆している。

この値に、ウォーム軸上の速度項を加えた値はモータトルクとして計算されているのでこれを表示させた。 このモデル式より計算したモータトルクは、実測データのモータトルクと対応するので、計算結果と比較することが出来る。

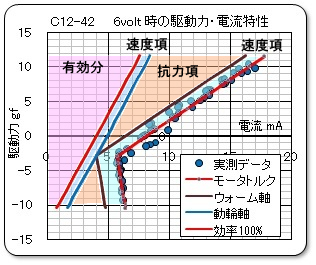

次に、電流値についてもグラフ化してみた。 左のグラフ。 電流値はモータ自身を回転させるためにも電流が必要なので、これも含めてモータモデルから計算した。 この値は、減速機構を伝って動輪の駆動力に伝達するはずであるが、その値は、効率100%とすることで、出力側と関係させることが出来る。 即ち、途中での摩擦はゼロとしているだ。 このゾーンが有効分と言えるであろう。

この効率効率100%で示した入出力線図に、それぞれの摩擦による負荷の増加、即ち電流の増加が加味されるので、それぞれの摩擦抵抗分を加えて行った。 まず動輪側の速度項、次に抗力項、そしてウォーム軸上の速度項を加味し、測定データを比較している。

モータ自身を回転させるために必要な電流と、効率100%で出力するために必要な電流は、分離して表示すべきであるが、こうするとグラフがゴチャゴチャになってしまうので上記の表示方法を採用した。 モータ自身に必要な値を一番右に持ってくる方法もありそうですが・・・・・・・。

■ まとめ

今回修正した計算モデルを使用して、KATOのコアレスモータのシリーズの解析を再実施した。 その個別結果とそのまとめを実施中であるので、逐次報告して行こう。 個別の解析結果についても、「動力車の調査」にてリストを掲載しておきます。