鉄道模型実験室 No.173 測定ゲートの工作

新しい測定台の測定関係の工作を実施している。 今回は新しく作った測定ゲートについて報告する。

.

.

■ 新しい構成の測定ゲートについて

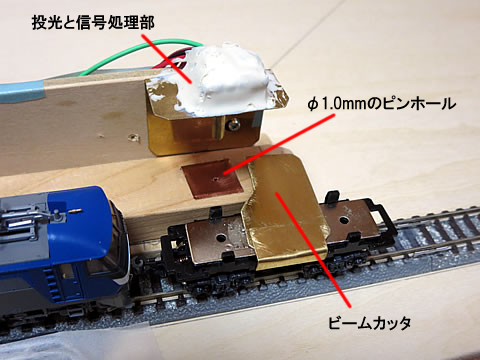

まず、完成状態を紹介してその構成を説明しておこう。 右の写真。

車両の走行速度を測定する方法は、二つの光ビームを横切る経過時間を計測して速度を求める方法で実施して来た。 非接触方式のために測定対象物への影響が少ないし、計測の信頼度も高い。 今までは地面と平行した光ビームを車両の前面で横切る方式であったが、ビームカッターの位置などが微妙に影響して測定精度を悪くしていた。

この反省を踏まえ、今回は光ビームを鉛直に配置し、受光部の小さな穴のすぐ上をビームカッターが横切る構成にした。 イメージとしてカメラのシャッターのようである。 そして、そのビームカッターは測定車両の側面に貼り付ける予定であったが、右の写真のように、専用の台車を作ってこれを牽引させることにした。 こうすると大切な収集品である測定対象車には、一切手を加える必要がないのである。

受光部はピンホールカメラの様に、φ1.0mm の小さな穴を開けている。 さすがに木材ではこのような加工が出来ないので、厚さが 0.1mm の接着剤つき銅板を張り付けている。

また、投光と信号処理部は、チップ部品を使用してコンパクトにまとめた。

■ 投光部の工作

まず、構成の要である投光部を工作する。 厚さが 0.3mm の真鍮板を切り出し、φ3.0mm のバーリング穴を開ける。 外形がφ3.0mm の真鍮管を差込んでハンダ付けしたいのでバーリング加工を実施するのだ。 でもそのような工具はないので、千枚通しを使ってハンマーで叩き、強引に穴あけを実施した。 下の写真。

この穴に、外形がφ3.0mm 、長さ 10mm の真鍮管を差込んでハンダ付けした。

.

■ 投光部の組付け

土台となる部分などは何時もの木工細工として、ストック品の中から適切な木片を探してきて、右の写真のように工作した。

受光素子としては、これもフォトICダイオードを再利用している。 浜松ホトニクス製の S9648-100 である。 この外形がφ5.0mm の受光素子が収まるようにベースとなる角材にφ5.0mm の穴をあけ、さらにその奥にφ3.0mm の穴を開けて貫通させている。

これは、上部の投光部との芯合わせのためである。 投光部の真鍮管は内径がφ2.0mm 弱であったので、外径φ2.0mmの真鍮線を通して芯合わせをするつもりであった。 しかし、この真鍮線が管の中を通らないのだ。 わすかな寸法違いと諦めて、すこしガタが生じるがφ1.5mm の真鍮線を使用した。 下左のの写真。

こうして受光素子を収める穴と投光部の芯合わせを実施して、投光部をネジ止め固定した。 出来上がった状態を下右に示す。

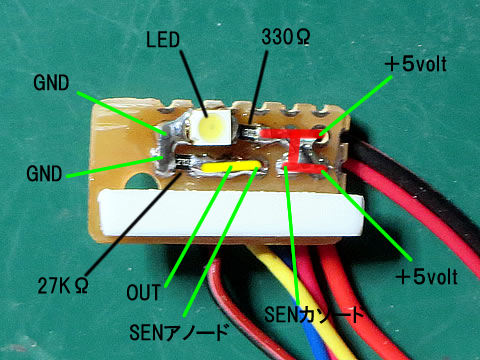

■ 投光部と信号処理部

回路構成は先回の回路図を参照ください。 回路は頭の中にあるつもりで工作を実施したが、回路図をメンテする時にパスコンを入れるのを忘れていることに気が付いたが後も祭りであった。 この回路は、「レイアウト設置用の速度計を作る 投光器と受光器」(2019/3/14)でも使用しており、信号は負論理構成となるため、ノイズには強いと判断してこのまま実施することにした。

回路は、一つのLEDと二つの抵抗から成る回路なのでこれらをチップ部品を使って構成した。 しかし、面倒なのは、この回路から取り出す配線が多い事である。 Arduino と接続する電源(2本)と信号線(1本) 、受光素子への配線(2本)が必要であるが、電源ラインをまとめるため、その中継用として一方のユニットに配線を増やしている。

これは、配線途中で分岐させるよりも、基盤上で分岐させる方が確実であると考えたからである。 下のユニットは電源の中継機能のあるユニットである。

細かいチップ抵抗や配線端部を使って構成であるため、イモハンダとなって見苦しいがどうせ見えないので良しとしておこう。 下左は表側の状態である。 また、下右はもう一方のユニットで、配線は少なくなっている。

そのユニットの表側を下左に示し、二つのユニットの連結状態を下右に示す。

今回の構成ではチップLED が取り付けられている面を投光部に貼り付ける必要がある。 この基板の凸凹面をどうやって貼り付けようかと悩んだが、厚さ 2mm のプラ板を間に挟むことにした。 貼り付けはLEDの光漏れ対策も兼ねてパテを使って実施する。 下の写真はプラ板を貼り付けた状態である。

最後に、Arduino のシールドに接続するコネクタを配線して電気系は完成である。 このコネクタも再使用している。

■ 部品の組付け

下左の写真のように、出来上がった本体、取り付け底板、電気配線を組み付けて行く。 本体の裏側には、受光素子を収める穴と配線のための溝が掘ってあります。

まず、投光部と信号処理部を取付けるのですが、プラ板を基板に貼り付ける前に位置わせのための見印を描いています。 右と左のユニットを間違えていたので2重の目印となってしまったのが愛嬌ですが・・・・・・・・・・・(;´д`)トホホ。

そして、受光側の上面には銅板を貼り付けました。 厚さが 0.1mm の接着剤つき銅板で、ピンホールカメラの様に、φ1.0mm の小さな穴を開けています。 投光部と受光部との芯合わせに注意して貼り付けました。 下右の写真。 実際に点灯して光の照射具合も確認しています。

次に、受光素子を本体の裏側にセットしました。

最後に底板を取り付けて完成です。 測定台のしかる位置にセットしました。

配線を固定するため取りあえずマスキングテープを使用しましたが、見栄えが良くないですね。 要改善です。

■ 専用台車の工作

測定ゲートの光ビームを横切るビームカッタを取り付けた専用台車を作った。 Bトレのシャシーを使用し 0.3mm の真鍮板を切り出したビームカッタをシャシーの上に固定した。 軽いシャシーの脱線対策として鉄コレ用の重り板が丁度ピッタリであったので、この板の上に両面テープで貼り付けている。 そして反対側のサイドに止めようの金具をはめて固定している。

この時、重り板の高さ調整のため、2mm のプラ板を下に敷いている。 測定車両によってカプラーが異なる事があるので、アーノルドカプラーとカトーカプラーを備えた台車を用意した。 台車ごと交換すれば容易に変更出来る。

ビームカッタが飛び出している分だけ車体が傾く恐れがあったので、線路に載せて確認した。 シャシーがカプラーポケットの端部に接触して傾きを制限していたので、左右のバランス取りはこのままで良しとした。

■ 機能テストの実施

センサの機能確認のために動力車と専用台車を走行させました。 Arduino のスケッチは、単に通過時間を測定してその時間をシリアルモニタに送信するプログラムとしています。

テスト結果はNGでした。 手前のゲートからの信号が出ていなかった。 LOW 状態のままなので、あちこちの配線をチェックした結果は配線上のミスはなく、受光部に十分な光が届いていないことが分かった。 よく見ると、光軸が少しずれていたり、発光基板が傾いていた。

そこで、右側のゲートは光軸をこじって修正すると正常に作動するようになったが、左側のユニットは接着したパテを剥ぎ取り、取り付け直しました。 小型化のためにチップLEDを使用したのが間違いでしたね。 今までの様に砲弾型LEDを使用していると、筒の中にLEDを挿入するので光軸合せは容易なのですが・・・・・・・・。

修正後の状態を下に示す。 硬化の遅かった Mr.jホワイトパテの代わりにタミヤパテベーシックタイプを使用したためグレー色になってしまいました。 また、裏側の配線処理も止め具を使って固定した。

ともかくこの修正で、正常に作動するようになったので、一安心です。 次は傾斜台の角度測定に取り掛かります。

2020/9/30 作成