HOME >> 鉄道模型実験室 > 新しい動力測定装置を作ろう

鉄道模型実験室 No.169 新しい動力測定装置を作ろう

先回、28643号機の動力測定を実施したが、データの2重化はやはり発生していた。 このため、これ以上測定しても無駄であると判断し測定を中止した。 そして、今後のために測定台の改良がやはり必要と断定した。 今の測定台に手を加えるよりも、新規に制作する方が確実であると判断して作り直すことにした。

■ 新しい動力測定装置の要件

作り直すと決めたからには、その要件を整理しておこう。

- 1)測定項目は基本特性だけに絞ろう。

- 動輪のスリップ率や集電系の電圧降下量などの項目を測定するためには、走行している動力車の内部状態を測定する必要がある。 今までは、無線通信や有線方式などこの領域の測定に挑戦した来たが、「特性解析 今後の課題」(2019/6/27)で述べたような課題を今も抱えたままである。 さらに、提案した新たなアイディアは作動に大きな不安があり、いまだに前に踏み出せないのである。 不安のある装置を作るより、より確実な測定装置をまず作るのが得策と判断して測定項目を減らした以前に実施していたような単なる傾斜台方式に戻ることにした。

- 2)測定台は剛性のあるしっかりした台にしょう。

- 今回の改善の目的である信頼性を高めた装置にするためには、測定台の剛性を向上させる必要がある。 かと言ってホビーで工作するのでその限界があり、自分が手を出せる木工工作によって工夫することにする。

- 3)測定の自動化をもう少し進めよう。

- どうせ作り直すのであれば、いままで一番面倒で手間が掛かっていた傾斜台の昇降を自動化できないか工夫してみることにしよう。

この3点をねらいにして、アイディアを詰めて来たので、まず、現在の測定装置の分解から始めた。 もう後戻りはできないのである。

■ 測定装置の解体

我家は自分の書斎があると言えども、古くなった装置をそのまま放置、あるいは保管する余裕はない。 そこで、終活も考えて解体することにした。 下左はこの装置でのお別れ測定となった時の状態である。 そして、下右は綺麗に分解した状態である。 苦労して工作した装置も分解は半日で完了してしまった。 現在は台の枠組みも解体されている。

分解した部品類は再利用のために整理しておくのが自分の流儀である。 多くの部品は再利用する予定である。

■ 昇降装置のアイディア

今回の工作でキモとなるのが、昇降装置の自動化と考えている。 今までは操作レバーを手で回して、そのネジ作用によって傾斜台を持ち上げていた。 この操作をモータを使ってリフトアップするような構成にすれば自動化が達成できると考えている。 このための構成を練るために、ストック品の中から使えそうなものを持ち出してあれこれ考えてみた。

まず、最初に以前使用していた減速ギヤ付きモータに注目した。 このモータの回転を歯車を使ってネジ軸を回転させ、ナットの前後方向の動きに変換し、リンクを使って傾斜台をリストアップする装置のイラストを何枚か描いてみた。 でも、面倒な工作になりそうな不安があった。

.

もっと直接的に構成するアイディアが無いかと探しているうちに、WEBサイトのAmazon にて右上のような部品を見つけた。 これは、ラジコン用のサーボモータで、PWM制御のデューティ比に応じて軸が回転するものであり、制御も簡単そうであった。

この部品は、20kg-cm の高トルクなフルメタルデジタルステアリングサーボで、商品の説明ではラジコン・カーのステアリング制御に用いた例を紹介していた。 ロボットなどの関節にも用いられていそうである。

レバー長さが 20mm 程度なのでレバーの先端では 10kg 程度の力が出せそうだ。 電圧は12V 仕様なので、今までのテクニック範疇と判断し、Amazon にて注文した。 価格は ¥1,788 なり。

このサーボ部品を使って、新しい測定台のイメージ図を右に示す。 測定台の剛性を高めるために、台枠は60mm × 15mm の角材を使用し、筋交いなど入れて捻じり剛性を高めると共に、昇降部は、フラッパを新たに設けて持ち上げるようにした。

このフラッパの上部には、両側にコロを設けて傾斜台を持ち上げるので、ねじり剛性に弱くなる傾斜台を両サイドから支えるようにすることで、剛性を高める工夫とした。 勿論、フラッパ自身の剛性が必要なのは当然である。

サーボのトルクは20kg-cm もあるが、このままではストロークが取れない。 このため、最大傾斜を 80パーミル程度として、レバー比で稼ぐことにしたが、その分持ち上げ力が小さくなるが、簡単なレバー比計算では行けると判断して工作を進める事にした。

■ 昇降駆動部の工作

まず、いつもの様にA3のProject Paper に図面を引いて昇降駆動部の構成を検討し、測定台の寸法等を決め、その図面に従って木製角材やシナベニヤ板を調達した。 勿論、ストック品で使えるものは積極的に利用することにしている。

最初に、新しい機構である昇降駆動部を工作して機能確認を行う事にした。 下左は、加工を済ませた部品類である。

上右の写真は今回導入したサーボ部品である。 筐体はメタルで出来ているようで、がっしりとしてパワフルに見えた。

上左に示すように、これを木片で挟み込んで保持し、さらに固定台を構成する枠材に固定した。 上右の写真。

この枠材にフラッパをヒンジで固定して昇降駆動をさせようとするもので、下の写真に示すようにフラッパーを工作した。 このフラッパはストック品を再利用して工作したので、余分な穴があちこちに空いているが、筋交いを入れて頑丈な作りにした。 このフラッパの台枠は 45mm × 12mm の角材で構成した。

ヒンジ部は51mm の蝶番を使って連結した。 その状態を下に示す。

サーボ部分とは、ストック品を使って連結した。 タミヤの ITEM 70171 3mmネジシャフトセットで、ピロボールを使用している。 下の写真。

フラッパの先端部には、V型戸車 25mm FDM-0269 を両サイドに設置して、上部に設ける傾斜台を持ち上げるように構成した。

■ 昇降駆動部の機能テスト

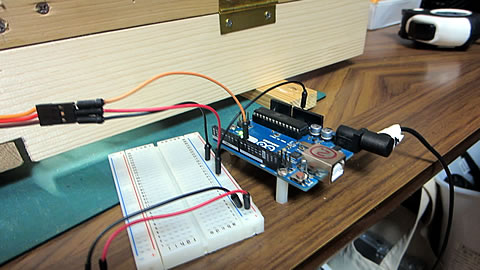

工作した昇降起動部の機能テストを実施した。 サーボの駆動は角度指定を少しずつ刻んでいいくスケッチを作り、Aruduino UNO にて制御するようにした。

フラッパの負荷として、重さ1Kgのセロテープホルダを載せて駆動させた。 その時の動画を下に紹介しよう。

サーボは小気味よく動いており、これは使えると期待が膨らんだ。 ただ、作動時には少しブルブル震えているようであったので、サーボの始動と停止時には滑かな動作となるように工夫することにした。

■ 測定台本体の工作

昇降駆動部の作動が確認できたので、測定台本体の工作を実施した。 測定台は、昇降駆動部を組込んだ固定台と線路を設置する傾斜台を同じ外形寸法に仕上げ、ヒンジで固定する構成とした。 台枠は60mm × 15mm の角材を使用し、シナベニヤ板を下面と上面に貼り付けている。 サイズは 1100mm × 630mm である。 下の固定台には 45mm × 25mm × 670mm の角材を足として取付け、四隅には、フェルトを貼り付けて床の傷つけ防止を図っている。 上の傾斜台には筋交いを入れて捻じり剛性を配慮した。

上の傾斜台と下の固定台は、64mm のステンレス蝶番を使って固定した。

そして、台の両側にはセミパッチンを取り付けて二つの台が開かないようにした。 この金具も再利用品である。 上右の写真

.

また、書斎のフローリングを傷つけないように、固定台の足の部分と立て方た場合に底面となる側面にフェルトを貼り付けた。 上の写真。

収納時には、セミパッチンによって台が開かないように固定したうえで、右の写真のように壁に立てかけておくようにする。 このため、傾斜台の上面はなるべくスッキリとするように配慮しよう。

■ 傾斜台が持ち上がらない!

測定台の工作が仕上がったので、機能テストを実施したが、測定台が持ち上がらないのである。 最初にリンクのガタの部分が少し動いてあとはダンマリの状態であった。 少しは動くので電気系は問題無いと判断し、リンク系のコジレでは無いかと傾斜台を少し持ち上げると、サーボは動き出した。

下降状態は震えながらも降りて行く。 また、サーボの電源を切ると一気に下降するので、リンク系のコジレなどは問題無いものと判断出来た。

そこで、サーボの力不足ではないかと考え、下の写真のように、傾斜台の重さを測ってみるた。 傾斜台の先端で 1.7Kg もあったので、図面のレバー比より、フラッパのコロ部分では 2.0Kg と計算された。 そして、駆動部のリンク関係を簡単な比例計算で実施すると、11Kg-cm となりサーボトルクには余裕がある筈なのだが・・・・・。

作動電圧や電流を測定して、パワー不足かどうかを判断すべきであるが、測定台の剛性を考えすぎて重くなってしまい、サーボのパワー余裕が無くなっている状態と判断して、この駆動方式はさっさと諦めることにした。

すなわち、このアイディアは失敗作と判断した。

改めて眺めると、測定台全体の大きさに比べて駆動部のサーボやリンク部が小さく見えた。 そして、自分の直感を信じ こりゃ駄目だな と考えたのである。 やはり現物をみて判断するのも大切であると感じた。

さて、どうするか・・・・・・・・・・・・・・次のアイディアを考えよう。

2020/9/15 作成