HOME >> 鉄道模型実験室 > 小型DCモータを調べてみよう トルク測定部の改良

鉄道模型実験室 No.268 小型DCモータを調べてみよう トルク測定部の改良

手持ちの小型DCモータについて、以前実施したようにモータ特性を測定することにした。しかし、測定範囲が広くなったので装置の改良から実施する必要があった。今回はまずトルク測定部の改良から取り掛かった。

■ トルク測定部の改良

.

トルク部の改良は一度実施している。「DCモータのブレーキ特性 装置の改良と較正作業」(2025/11/30)である。しかし、ゼロ点付近や全体的な非線形性が課題として残っていたので、思い切って構造そのものを変更することにした。構成は、リンクとレーバーを使って確実性の高い構造にすることにした。さらに、レバー比を見直し、測定範囲を拡大することにした。

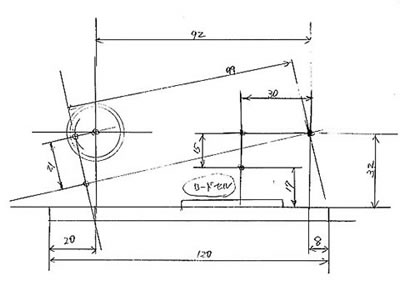

負荷を受けるスイング部の位置は変更しないで、レバー構成を下左の図のように検討した。どのような形状にするかは決めていたので、図面には寸法関係しが描いていません。形状は完成した時の写真を下右に並べて示します。但し、左右は反転している状態です。

レバー比は 99:30 となっており、スイング部のアーム長さは 10mm です。最終的な寸法は較正作業を実施するので特に厳密には決めていません。ただ、作用点としてしては、レバー効果が線形になるようにレーバーとリンクは直角に作用するようにピン位置をきめました。連結方法は、φ1.5mmの真鍮棒を使用し、可動側のピン穴はφ2.0mmとして、摩擦力が掛からないようにガタガタの連結としています。

メインのレバーは厚さ1.5mm のプラ板を使用し、剛性を持たせるために2枚重ねにしています。ロードセルは今までの物をそのまま使用しましたが、リンクからの受け部は0.5mmのアルミ板を使って細工しました。ピンを使って連結していますのでレバーとロードセルは一体化しています。レバーの形状は何も考えずに工作を始めたものの、干渉する部分を避けていくと、上記のような形状になってしまいました。

レバーの先端はスイング部とのリンク連結のためのピンを固定していますし。レバーの回転軸は、φ2.0mmの真鍮棒を固定しました。この棒がレバーの回転軸となります。そして、この軸を支持する部材を木片を使って工作しました。下の写真。

トルク測定部の土台全体も新しく作りました。台座の板も新設です。そして従来のスイング軸支持部はそのまま活用し、それ直交するように補強材を取り付けました。そこに、上にしめしたレバー支持部材を固定します。

台座の一画が斜めに切り取られていますが、ここは較正用の糸を垂らした時の干渉そ避けるための細工です。

この土台にレバー部を取り付けた状態を下に示します。

そしてトルク受け部となるスイング部を取り付けました。

あちこちの干渉具合や位置合わせなどの調整を行って、組立完了です。

上左の写真は、スイング部とレーバー部のリンク接続状態です。17.0 と記したピンは較正用に設けたピンの位置を示します。

(注)写真をよく見るとリード線の処理が異なっていますが、編集中に写真を取り直したため、撮影した時点と最終状態とが違っているためです。

■ 較正作業の実施

動作の確認と較正作業を実施しました。トルク測定部のユニットを机の端に設置し、トルク受け部の端に設けたピンに糸を掛けてここに重り用の籠をつるしました。ピンの位置はあらかじめ測定しておきました。レバー長は 17.0mm です。

ロードセルのAD変換ユニットを通して測定値をArduino に送り、ノートパソコンにて送信されてきたデータをシリアルモニタに表示させて読み取ります。重りは1円玉を使って加重させていきますが、この作業は、今までと同じ較正作業となります。

.

.

*******************************

最初に実施作業では、データが安定しませんでした。どうやらレーバー軸の回転抵抗が原因のようでしたので、φ2.0mm の軸の指示方法を変更しました。木片に開けた穴で直接支持するのではなくて、少しガタのある真鍮パイプを使って支持するように構造変更し、オイルを垂らしておきました。

パイプの寸法はメモしておくのを忘れましたが、軸のガタはあるものの、スパン長さがあるので、測定には影響無いと判断しました。

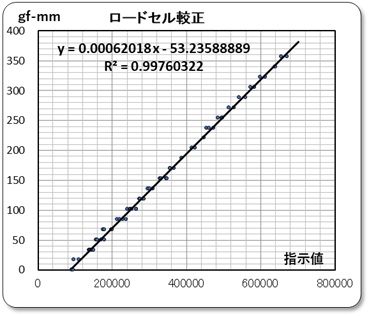

そして再実施した較正作業の結果を右にしめします。まだ、ヒステリシスによるデータのバラツキが少しあるように見えますが、問題無しと考えました。測定中はモータの見妙な振動やトルク変動によってヒステリシスが現れ難いと判断したからです。

また、トルクゼロ点が右にズレているのはレバーやリンクの重さがロードセルに掛かっているためであり、測定時には荷重ゼロ点を指定して修正する必要があります。

また、直線性も問題ないので、今回の改良は合格としました。

**********************************************

ロードセルからの指示値(デジタル値)をトルクに換算する時は、

y = 0.00062018 x (単位: gf-mm )

にて計算しますが、トルクゼロの時の値をあらかじめ測定しておいて補正する必要があります。

また、計測できる最大値は、指示値で700,000 程度なのでおよそ380gf-mm が最大値となる。このロードセルの測定範囲については、「モータ特性を測定しよう その5 ロードセル」(2016/10/5)にて検討しているので参照ください。

********************************************

次回は、モータの負荷回路の改善状況を報告しましょう。

2026/1/4