HOME >> 鉄道模型自動運転システム > マイクロスイッチを使った車止め

登山鉄道自動運転システム マイクロスイッチを使った車止め

■ はじめに

作るなら、もう少しコンパクトな構成にすべく、最適なマイクロスイッチを探すことにした。 狙いは小型化と小さな作動力のスイッチであることだ。 ネットで検索すると、オムロン製では、D2F系とSS系があり、D2F系は小型であり、SS系では作動力が 0.08N と言う微小操作力の製品が発売されていた。 今回は、幾つかのマイクロスイッチを使って実験することにした。

.

■ 入手したマイクロスイッチ

いつも利用している秋月さんには、適切な製品が無かったので、もう一方のマルツさんに3種類の製品を注文した。

| 写真 | メーカ | 形式 | 電流値 | 操作力 | 実測値 |

|---|---|---|---|---|---|

| 左下 | タミヤ | SN5? 75016? | 5A | ? | 33.0 gf |

| 左上 | OMRON | D2F01FL | 0.1A | 0.25N | 14.7 gf |

| 右上 | OMRON | SS-01GL-E | 0.1A | 0.08N | 7.1 gf |

| 右下 | OMRON | SS-5GL-F | 5A | 0.16N | 10.4 gf |

上記の実測値は、この報告の後半にて測定したデータである。 オムロンのSSシリーズの寸法は、タミヤ製の物と取り付け穴など全く同じであった。 このサイズの標準寸法と思われる。

■ 操作力の測定

作るならBトレでも作動するものを作ろうとしているので、現状把握から実施した。 まず試作2号の操作力を測定するために測定方法を工夫した。

小さな力なので、重力の影響を無視できないと判断し、水平状態での作動力を測ることを前提にした。 その方法として、以前も使用したレバーを活用し、1円玉を重りとして測定した。 当初は、レーバー比を倍力側で使う方法でセットしたが、5〜6個の1円玉でフル作動してしまったので、計測方法として不適切であった。

そこで、レーバー比を逆にして、せめて10個以上の1円玉を使う方法に変更した。 重りと作動点の位置を逆にしたのである。

.

.

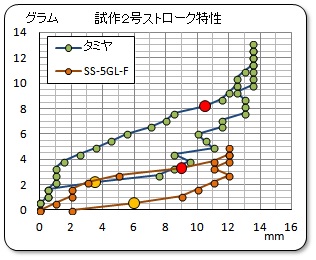

測定状態を上に示す。 1円玉一つがきっちりと1グラムであり、レバー比は、60mm/110mm である。 1円玉をひとつずつ載せていき、その後は逆に減らしていく状態で、ストローク位置を読み取り、作動力とストロークをグラフにしたものを右に示す。

かなり大雑把な測定であるが、マイクロスイッチとしての大まかな特性は把握出来ていると判断している。 赤丸点はスイッチがON になって時点を示し、黄丸点はOFF になった時点を示している。

特性として、マイクロスイッチはスナップ作用を有する構造にしてあるので、大きなヒステリシスを有するが、グラフ上にもしっかりと現れている。 鉄道模型でのポイント切り替えスイッチの様に、パチン、パチンと作動するようにスイッチとしては重要な特性なのだ。

次に、手に入れたOMRON製のスイッチに取り換えて、同じように測定した結果もグラフ内にプロットした。 とりあえず 0.16N の仕様のスイッチを使ってみた。 タミヤのもとサイズが一緒なので、容易に交換することが出来たのだ。 この場合には、3がラム操作力でスイッチがON している。 これは行けそうであるとの期待を持って、スイッチ単体での操作力を実測してみた。

なお、この種のグラフを見るときに注意することは、どうやって測定したのかを見ておく必要があるのだ。 例えば、タミヤ製のスイッチの場合、ストロークと作動力は比例的に上昇し、8グラムの時点でスイッチが作動しているのが分かる。 しかし、戻りの場合、3mm まで戻った時点の2グラムの状態では、スイッチが切れている状態であった。 しかし、スイッチが切れるストローク位置は、3mm まで戻った位置であると考えてはいけないのである。 6mm まで戻った位置で OFF になっていたかも知れないのである。

もし、ストローク位置でのON/OFF 状態を知りたい場合には、ストロークを調整しながらその時の荷重を測定する事、即ち、異なった測定方法で測定する必要があるのである。 X軸、あるいはY軸に平行となる特性の場合の注意点である。

■ スイッチ単体の操作力の測定

マイクロスイッチを用いた車止めを設計するために、そのレバー比を検討する必要がある。 このため、スイッチ単体での操作力を同じ装置を使用して測定した。

マイクロスイッチのレバーの先端を測定点に当てて(上左の写真)、スイッチが動かないように本体の上に重りを載せて固定した(上右の写真)。 こうして測定した値はON 時の操作力だけであるが、上記の表に数値を示している。 カタログとの値とは少し異なっていたが、カタログは最大でこの値であるとの表示であるので、合格品と言えよう。 製品ごとのバラツキもあるので、入手した3個ずつ前部を測定すれば良かったが、工作精度の問題もあり、大まかな数値を知れば良してした。

■ 試作3号を作る

使用しているBトレの動力車はほとんどが水草の重りなどで補重しており、その牽引力を5グラム前後と設定した。 これで作動力10グラムのマイクロスイッチを作動させるには2倍以上の増力が必要となる。 即ち、レバー比が2以上の増力機構とすれば良いのであるが、余裕を持たせて、レバー比を3にすることにした。

平行リンクの仕様は、15mm×15mm の支点を持ち、 マイクロスイッチを押すレバー長さは5mm とした。 このような部品を作るときはハンダ付けするための冶具を作るこtにしている。 位置や平行度といった精度を上げることと簡単に作業を進めるためである。 今回作ったのは、木片を彫刻刀で削って平行リンクの支点柱をハンダ付けする冶具である。 下の写真参照。 ここでは、スイッチのレバーを押す棒をハンダ付けしているが、支点と押し棒の直角を出す必要があるのだ。 下左はセットした状態で、部品をセロテープで止めている。 下右はハンダ付けが完了した状態である。

使用した真鍮板は厚さが 0.3mm であり、真鍮棒はφ1.0mm である。 組み上がったリンク部分を下に示す。

レバー類に歪みがあると、作動が鈍くなるので、慎重に調整している。 そして、 2mm 厚さのプラ板をベースとし、スイッチの取付け高さを合せて組み立てた。

メカ部分が出来上がった状態で、作動力を測定した。 方法は上記と同じである。 スイッチの作動を明確に知るために簡単なLED回路を作ってチェックしている。

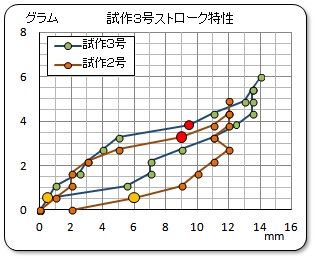

測定結果を上のグラフに示す。 作動力は4グラムであり設計目標をクリアーしている。 また、動力車を走らせて作動チェックも実施した。

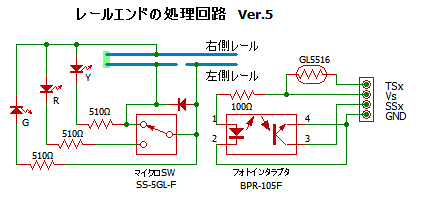

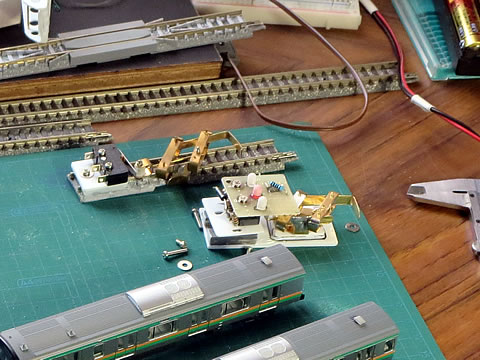

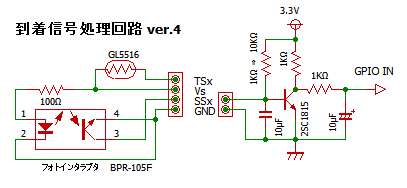

次に電気回路を制作した。 レールエンド部にはマイクロスイッチが鎮座しているので、この上部を使って回路を取り付けることにした。 さらに、レーバーの動きをとらえて到着センサとすべく、反射式のフォトインタラプタを使用することにした。 このセンサは自分で赤外線を発し、センサの前に来たマークからの反射光によって、状態を検知するセンサであるが、メーカーによって、「反射型フォトマイクロセンサ」とか、「フォトリフレクタ(反射タイプ)」とか、「フォトインタラプタ」とかの名称で呼ばれているものである。 今回は、動力車のモータ回転数検知用に使用した小型のセンサを使用した。 Linkman 製のフォトインタラプタ BPR-105F を使用した。 3.2×2.7×1.4mm の小さなせんさである。 平行リンク のひとつの腕に白ペンキを塗って反射体とし、その位置を検知してセンサとしている。 回路図は右上に示す。

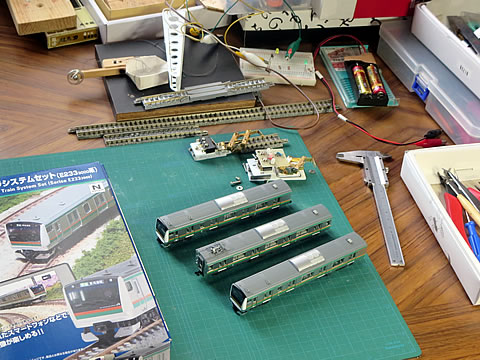

ここまで、組付けたときに、注文していたTOMIX の車載カメラシステムが届いた。 さっそく作業台のスペースを開けて開封し、レイアウト上で走らせて撮影してみた。 その様子をブログの方で紹介しているので、ここでは割愛します。 このように少し立て込んでいたので、製作途中の工作部の姿を撮影するのを忘れてしまっていた。 このため、車載カメラシステムを撮影していた時の写真を流用して、工作中の状態を紹介します。

その後、配線類を取り付けて完成としましたが、その状態を下に示す。

走行する動力車のための電力供給用電線は、φ0.4mm のエナメル線を使用し、LED点灯やセンサのための信号線は、φ0.29mm のポリウレタン線を使用した。 そして機能テストのために、レールエンド状態を模して組み付け、配線も実施した。 到着センサの機能チェックのために、制御盤内に構成している処理回路を模して、ブレッドボード上に回路を構成し、ラズパイのGPIO端子に接続する出力部分に赤色LEDを取付けている。 このLEDが点灯する事によって作動していることを確認出来るようにした。

.

.

実験状態を上に示す。 3.3ボルト電源は単3×2本で代用している。 しかし、このLEDはなんの反応も無かったのだ・・・・・・・・・・! 構成した回路を右に示す。 ただしLEDは省略している。

.

.

センサの仕様書により、インプット側の電流がおよそ20mA になるように100Ωの抵抗を設定しているが、テスターで測定しても約19mA 流れていたので、入力側は問題無いと判断する。 センサと反射板との距離も 3mm 程度だったので、これも問題ないと思われる。

すると出力側の問題と判断したが、不具合点が思い当たらない。 このセンサは、今までも使用経験があり、説明書の記述を参考にしてプルダウン回路で処理してきた。 今回はフォトカプラを使った回路によりプルアップ回路で構成していたので、この回路の違いが原因の様に思われた。

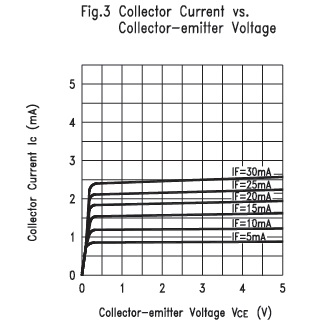

左に示すグラフはセンサの説明書に記載されているグラフであるが、よく見ていると、入力 20mA の場合の出力電流はおよそ 2mA であることを示している。 プルアップ回路の電源から 2mA しか電流が流れないので、 1KΩの抵抗では、 2V の電圧降下しかないことになる。 このため、トランジスタのベース電圧は 1V 以上有ることになり、トランジスタは常に ON 状態、即ち GPIO 入力は LOW 状態であるのだ。 そこで、この抵抗を 5Kや10KΩに取り換えると見事に反応するようになった。 正解なのだ。

こうして、プルアップ回路とプルダウン回路の違いを実感したのであるが、思わぬチェックポイントがある事が分かったので勉強になりました。

■ まとめ

Bトレ電車でも反応する車止を作ることが出来た。 コンパクト性にはまだ不満であるが、強度や工作技能の問題より、この程度で満足することにしよう。 しかし、配線類が多いので、何とか減らす工夫と見栄えをもう少し向上したいので、次なる工夫を実施することにする。

2017/7/3 作成 M.T.