HOME >> 鉄道模型工学 > 粘着特性を測定しよう 大ポカの修正と予備実験の内容

鉄道模型工学 粘着特性を測定しよう 大ポカの修正と予備実験の内容

粘着特性を測定するための装置を作っています。泥沼の原因だった大ポカを修正して、改めて実験を実施しました。その結果、 ”狙いどうりの測定が可能” を検証することが出来ました。

.

■ 大ポカの内容

まさに、単純な大ポカでした。恥ずかしながらその証拠写真を下に示します。左がその状態で、右が対応後の写真です。

バイナリカウンタICの脚がソケットの穴にはまっていませんでした。これでは機能しないのが当たり前ですね。こんな状態でもプログラムは動いていたのですね。その訳を解明する元気もありませんでした。幸い、電源用の脚は繋がっていなかったので、ICは破損していない様子でした。

■ 改めて予備実験を実施する

原因が判明したので、気を取り直して実験を再開しました。その様子を下に示します。

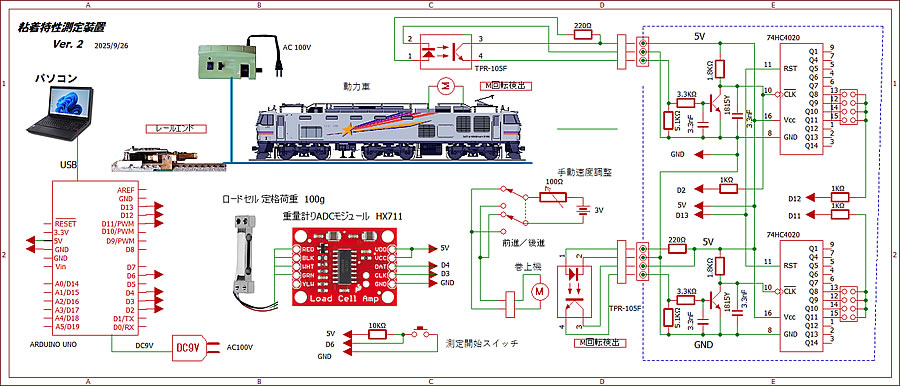

また、この状態での配線図を下に示します。D2ポートは割込み処理用の配線を新設しています。

.

.

■ スタック時の粘着力の測定

最初に機能の確認を兼ねながら、簡単な測定から再開しました。動力車をスタック状態にし、問題のバイナリカウンタICを使用している動力車のモータ回転数の計測とロードセルの計測を実施しました。

スケッチは、動力車モータのパルス時間tdと引張力force1〜force5までの計測のみ実施するように単純化した内容とし、指定カウンタ数を128に設定しておきます。そして実験手順は、

- パワーユニットにて給電電圧を変化させる。

- 測定開始ボタンを押してシリアルモニタにデータを表示させる。

- 上記の1と2を何度か繰り返す。

- シリアルモニタの値をコピーしてメモ帳に貼り付け、Excelkからそのファイルを開く。

- その値を集計用のExcelファイルに転記し、データの計算とその結果をグラフに表示させる。

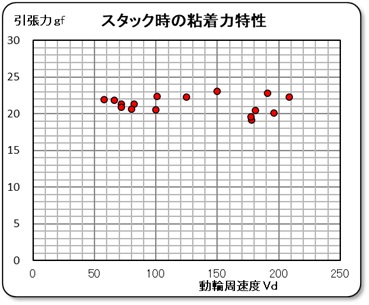

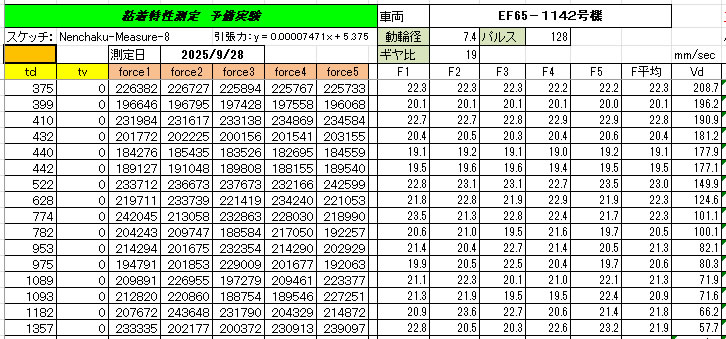

スタック時と言えども給電電圧によってモータの回転数は変化するので、計測の機能を確認することが出来るのです。その集計用の表を下に示します。そして計算された動輪周速度(mm/sec)と引張力(gf)の値をグラフに示したものを右に示します。

この結果、動力車のモータ回転数計測の機能が正常に作動している事が確認できました。・・・・・・・・・やれやれです。

*****************************************************

また、このグラフより、スタック時の引張力は、動輪の回転数にかかわらず、ほぼ一定の値を示すことも確認が出来ました。このことは、我が実験では初めて確認できた知見であり、この実験装置での初めての収穫と言えるでしょう。

// 測定開始

start = digitalRead(START);

while (start == HIGH) { //スタートボタンを待つ

start = digitalRead(START);

}

digitalWrite(CLR_PIN, HIGH);

delay(300);

digitalWrite(CLR_PIN, LOW); //測定開始

t1 = millis(); //測定開始時刻

delay(50);

fin_d = digitalRead(FIND_PIN);

while (fin_d == LOW) {

fin_d = digitalRead(FIND_PIN);

delay(10);

}

t2 = millis();

td = t2 - t1;

digitalWrite(CLR_PIN, HIGH);

delay(300);

digitalWrite(CLR_PIN, LOW); //測定開始

t1 = millis(); //測定開始時刻

delay(50);

fin_v = digitalRead(FINV_PIN);

while (fin_v == LOW) {

fin_v = digitalRead(FINV_PIN);

delay(10);

}

t3 = millis();

tv = t3 - t1;

■ 粘着特性の実験結果

いよいよ、狙いとする予備実験実施することが出来ました。スケッチは、動力車モータのパルス時間 td と巻き上げ部のモータのパルス時間 tv を独立して計測するように記述しました。その内容について、右に示します。そのカウンタ数は両方とも128に設定しておきます。

実験手順は上記と同じ手順で実施しました。今度は車両が走行しますので、巻き上げ部の速度設定をメインで操作しています。それは、上記の結果よりモータの回転数の影響は少ないと踏んでいたからです。

*******************************

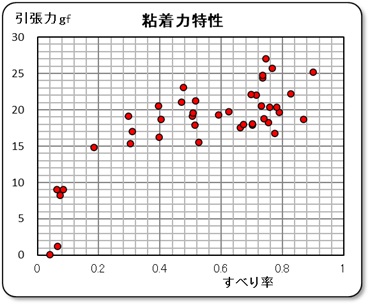

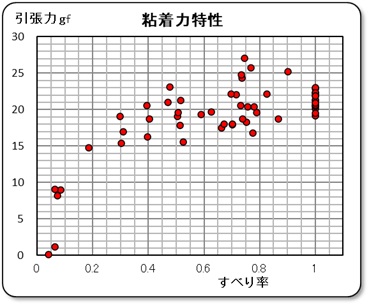

集計用の表とグラフを下に示します。すべり率は、

すべり率 = 1 - Vv/Vd

で計算しています。Vdは動力車モータのパルス時間 tdより計算した動輪周速度で、Vvは巻き上げ部のモータのパルス時間 tv より計算した車速です。

グラフより、すべり率全域で測定出来ていることが確認できます。そして、すべり率が20%を越えるあたりから引張力はほぼ一定になっていることが分かります。でもその値のバラツキが非常に大きいことが分かります。

こんなにバラついては、μカーブと言えるのだろうかと疑問なります。トラクションゴムを履いているためなのか、小さな模型の動輪なので不安定なのか、新たな疑問がわいてくる結果となりましたが、N増しが必要ですね。

.

.

■ 今後課題

一抹の不安のあった ”本当に狙いどうりの測定が可能か?” を検証するために実施した予備実験であるが、その結果、測定は可能であると結論付けることが出来た。

これでやっと本格的な実験を始めることが出来るようになったが、これからの課題をまとめておこう。

- スケッチの改良: スタック状態、即ちすべり率が100%の状態でも同時に測定出来るようにスケッチを改良すること。上記のふたつの実験結果を一つにまとめたグラフを右のように作ってみました。より状態を把握できるようになります。このための工夫として、割込み処理を使ってカウント処理を実行するように変更する。

- リアルタイムモニタの実施: データ処理が一貫して実施出来るようにする。予備実験のようにシリアルモニタを活用するのではなく、以前実施したリアルタイムモニタの手法で、データを直接Excelに書き込む方法に変更する。

- バラツキの原因をもっと調べること: ある程度は覚悟していたが、やはりデータのばらつきが大きいので、測定方法の問題なのか、Nゲージ車両の問題なのかをもっと調べてみよう。これには測定データのN増しが必要となる。

- トラクションゴムの有無の差を調べること: トラクションゴムの無い動輪では、金属同士の接触となるのでバラツキが小さくなり、摩擦係数の傾向がもう少しハッキリとしてくる期待もある。

*************************************

次回からは、これらの課題に一つずつ取り組んでいくことにしましょう。