HOME >> 鉄道模型工学 > 測定項目の追加 測定データの処理方法

鉄道模型工学 測定項目の追加 測定データの処理方法

測定装置開発の仕上げとして、測定されたデータの処理方法を説明しよう。 そして、処理された実際のデータより、この測定装置の有用性を確認する。

■ 測定対象の動力車の準備

.

測定対象とする動力車のモータ端子と回転部分にセンサを取り付けるために、ある程度の分解は必要である。 まず、ヘッドライトなどの照明回路について、モータへの通電回路と独立していれば、取り外すことにしている。 モータ以外の消費電流をカットするためである。

次に、モータの回転を計測するために、フライホイールやジョイント部に白と黒の回転マークをペイントし、このマーキングが見える位置に反射式回転センサを取り付ける。 また、モータ端子に繋がっているシャシー部分などに電圧測定用の端子をはめ込んで固定する。 これらの固定にはセロテープを使用している。

車両の先端には、通過ゲートの光ビームを遮断するための遮蔽版を取り付けている。 これは光ビームの遮断目的なので車体自身でもよいのであるが、一般に車両先端はカプラーなどの部品が取り付けられているので、遮断効果が不安定となるとの懸念からである。 最後に、動力車の重量を実際の重さと合わせるために、不足する重量を重りで補填する。 そしてこの動力車を測定台に載せるて、2本のセンサ線を接続すれば準備完了である。

電気機関車の例を右上に、蒸気機関車の場合と電車の場合は下に示す。

測定台にセットした状態を下に示す。

■ EXCELによる測定データの処理

測定系のArduino を稼働させてスタンバイ状態にし、運行系のArduinoを稼働させる。 そして、給電系のスイッチをON させて動力車の走行を開始する。 信号線の動きやLEDの点灯具合を確認して作動状態を確認する。

ArduinoとUSB で接続されているパソコン上で Arduino-IDE を起動させ、シリアルモニタにて送信されてくるデータを確認する。 正常なデータが送られていない場合にはリセット等の処置を実施する。 確認できた場合には Arduino-IDE を終了させて、データ処理用の EXCEL を起動する。

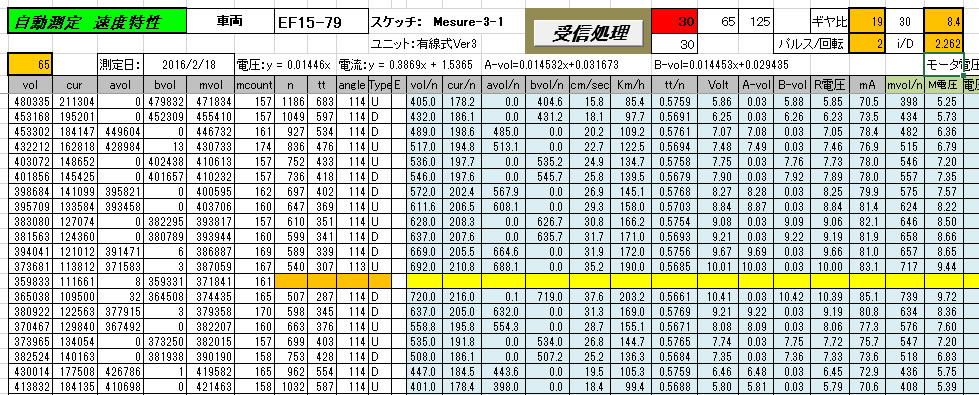

測定データ処理用のEXCELファイルはテンプレートとして保存しているので、測定開始前に車両情報をあらかじめ書き込んで新しいファイルと保存しておく。 このEXCEL ファイルは、速度特性測定シートと牽引力特性測定シートがセットになっている。 その様子を下に示す。

シートの上部には測定状態と車両情報を記入する欄を設けている。 測定中は、左端から ”E” の欄まで送信されてきたデータが自動的に流し込まれ、それより右の欄は、そのデータを自動計算して求める変数を表示している欄である。 EXCELのマクロ処理は、「鉄道模型工学 測定装置の製作 測定の自動化 システムの組立て」にて説明したものと全く同じものを使用しており、今回は、測定項目や計算する変数が増えただけの違いである。

測定ゲートを通過する毎に1セットのデータセットが送信されてくるので、受信後のリフレッシュ処理によって、データの計算とその値のグラフ化がリアルタイムに実施される。

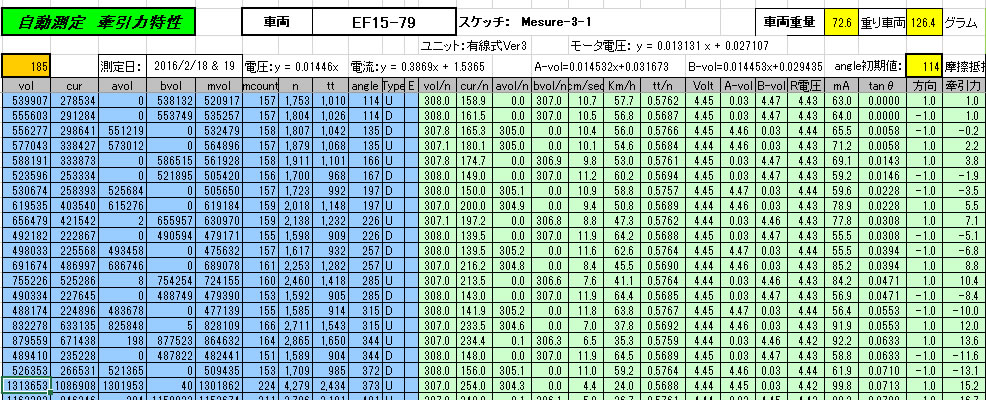

上記は EF -79号機での測定例であるが、データ欠落が一ヶ所発生しているのが分かるが、他は正常に測定されているのが確認できる。 次に牽引力特性の場合の測定シートを下に示す。 送信されてくるデータは速度特性の場合と同じであるが、計算する変数が異なるので別シートなっている。

駆動力が駆動側か制動側かの判断は、登坂が降坂を示す ”Type” 欄の記号によって判断し、降坂の場合は牽引力に -1 倍している。 無線通信の場合には、多くの測定エラーが発生していたが、この有線方式にして、格段に改善された様子が伺える。

次に測定されたデータを見て行こう。

■ 速度特性の測定

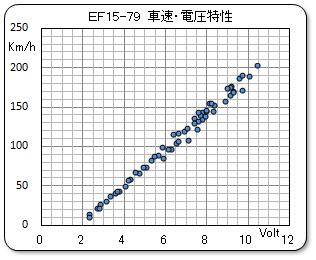

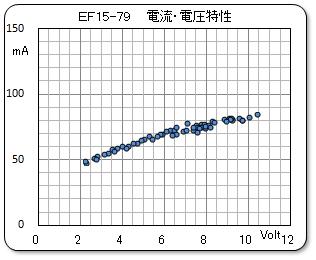

定形スタイルに従って、測定結果を下に示す。

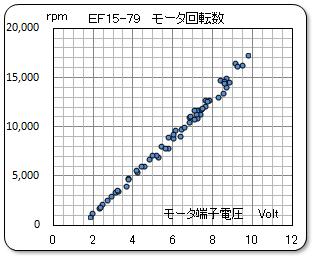

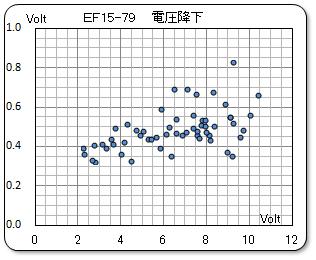

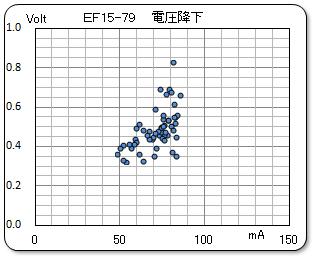

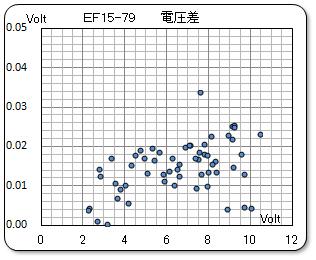

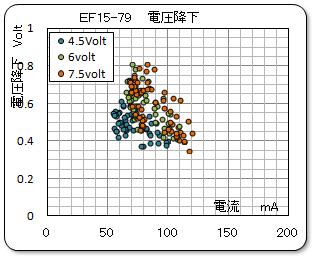

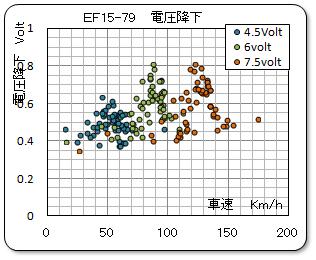

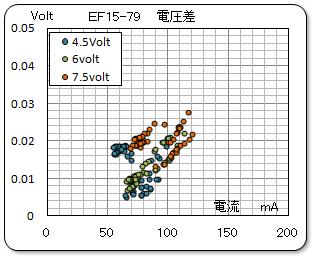

車両の性能上の特徴については、マイコレクションでの記載に譲って、ここでは測定方法から見た考察を述べることにする。 車速、電流、モータ回転数などのデータは、従来からの状態と同等であり、問題ないであろう。 電圧降下についてはデータの散布状態は相変わらずなので、測定方法ではなくてモデルの特性と考えるべきか。 測定点の違いを見た、電圧差のグラフより、配線による電圧降下量は、車両上での電圧降下量よりもひと桁小さいので、今後は考慮する必要は無いであろう。

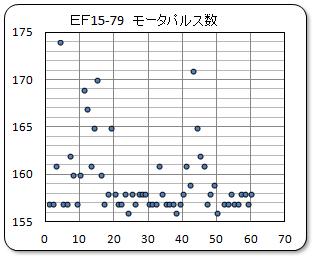

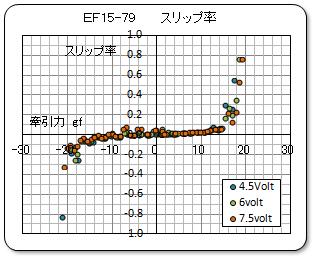

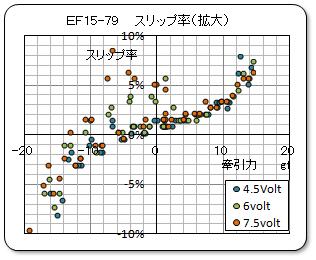

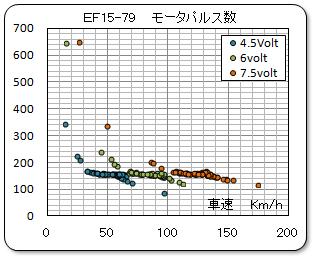

スリップ率については、速度が高くなるとスリップが大きくなる傾向がある。 モータパルス数の計測値を示すグラフからも分かるように、160個程度のパルスを計測しているので、最初や最後のカウントタイミングによっては、数個のカウント誤差は発生するのはやむを得ないと考えている。 このため測定誤差として数%は許容しているが、それ以上の数値は、実際の値かも知れないし、計測上のエラーかもしれない。 どちらとも断定出来ないでいる。

■ 牽引力特性の測定

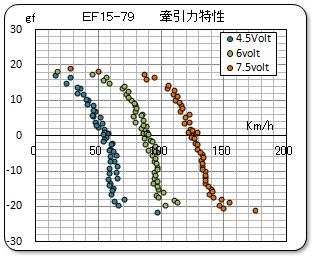

同様に牽引力特性も見てみよう。

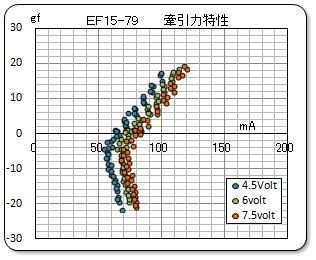

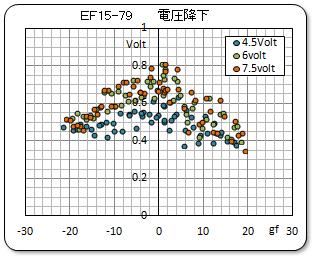

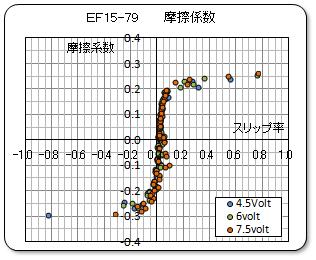

車速、電流、牽引力などのデータは、従来からの状態と同等であり、問題ないであろう。 電圧降下については傘型の特性を示しており、牽引力が大きくなると電圧降下量が低下するのはやはり本当のようである。

.

注目しているスリップ率については、我が測定法ではこれが限界の様である。 駆動力ゼロの時にスリップ率はゼロ点を通るはずであるが、これは、動輪の直径の測定値の誤差と考えている。 どの部分の直径なのか、トラクションタイヤの直径は? など、0.05mm以上の精度が求められるからである。 動輪径が 8.4mm なので、その1%と言うと0.08mm の誤差で測定することが求められるのである。 逆に、このデータから直径を推定すると、ノギスよりも精度が高い事になるのである!

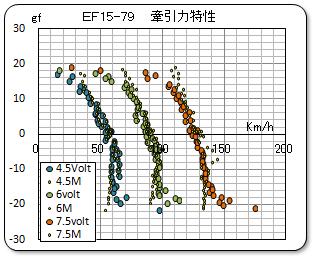

モータ回転数から求めた車速、即ちスリップ率がゼロの場合と、測定された牽引力のデータを重ねたグラフを上記の最上段の中央に示す。 スリップ率ゼロの点を4.5M、 6M、 7.5M としてプロットしているが、この点と通常データの点の差が動輪のスリップ状態を示している。 動輪のスリップ状態を実感して頂けるだろうか?

また、参考にモータパルスのグラフを記載しているが、この牽引力特性の測定では、車輪がスリップする状態でも測定しているので、この様なパターンとなっている。 駆動側でスリップするとパルス数は多くなり、制動側でスリップするとパルス数が少なくなるのである。

■ まとめ

このプロジェクトの目的とした、測定項目を追加した新しい測定装置の開発は、初期の目標を達成出来たと評価している。 また、有線方式の装置では、測定時間は長くなったものの信頼性は確実に向上した。

計測されたデータは、各モデル毎のページに記載していくが、最終的には動力車を構成する各種の定数を推定することなので、そのために必要なモータのモデル化、即ちモータ特性の測定装置の開発と定数の推定方法の確立が必要である。 そして、このモデルを使用して、動力車の変速部の定数を推定して動力車としてのモデル化を極めて行きたい。

一方では、スリップ率や電圧降下などの現象を観察できるようになったので、トラクションタイヤの効果などの興味あるテーマにも応用していきたい。

************ プリアンプ改良後の走行試験(2016/2/20) と 新規内容を追加して再編集 ********