鉄道模型工学 スリップ率の実体を捕える

動力車のモータ端子電圧、あるいはモータ回転数が走行中に計測出来れば、解析の精度が向上すると考えて、その手段を工夫してきた。 そして、なんとか測定出来るようになったので、新たに測定可能となったスリップ率について、“鉄道模型工学”の観点から考察してみることにしよう。

Nゲージ鉄道模型の動力車は、一般的にはモータと動輪はウォームギヤや平歯車で連結されている。 このため、モータと動輪は、ギヤ比を介して1対1で対応しているが、車輪とレールは何らかの滑りが発生するので、動輪とレールの間には1対1の関係が崩れてしまう。 そこで、モータの回転数と車体の速度を比較する事によって、動輪のスリップ状態を観察する事が出来る。 即ち、走行中のモータ回転数を測定する事によって、期待していた動輪のスリップ状態(スリップ率)がやっと測定出来るようになったのである。

■ スリップ率のおさらい

最初に、スリップ率について、復習しよう。 鉄道模型工学の概論で説明した動力機構の説明図を速度に関係する要素だけに絞って簡素化したイラストを右に示す。

まず、ギヤ比を考える。 これは、「動輪を1回転させるのに、ウォーム軸を何回転させればよいか」 と考えるもので、正確にはモータ軸から動輪軸までの減速比を示すことになる。

ウォームが1条ネジであれば、ウォームを1回転させることにホイールギヤの歯は、1個進む。 そして歯数 Zd 枚ある動輪を1回転させるには、ウォームを Zd 回回転させる必要がある。 即ち、減速比 i は、 i = Zd となる。 ホイールギヤなどが2段ギヤになっている場合には、ここで増減速されるので、この場合にはその値も計算して置く必要がある。

そして、モータの回転数 Nm と動輪の回転数 Nd の関係は、このギヤ比によって決まって来る。 即ち、

![]()

となる。 ポイントは動輪ギヤの歯数であり、ホィールは2段歯車になっている場合が多いのでそれぞれの歯数、そしてウォームの条数であり、アイドラギヤの歯数は関係ないことを理解しておこう。

ここで、減速機構での速度関係は、歯車機構でガッチリと規制されているのでギヤ比のみで連動しているが、動輪の回転数と車速の関係は、動輪のスリップによって速度差は発生している。 ここで、スリップ率をβ、車速をV 、動輪直径を D とすると

![]()

となる。 スリップ率がゼロ( β = 0 )、即ち、動輪のスリップが全く無い場合には、動輪の回転はすべて車速に変換されるが、 β = 100%の場合は動輪が滑ってしまい、車両は全く前に進まない状態に陥ってしまうのである。 即ち、V = 0 となってしまうのである。

即ち、モータの回転数と車速の関係を測定出来れば、その時のスリップ率が計算できるのである。

■ 測定結果の概要

測定データの詳細については、マイコレクションの各車両毎のページに記載しているので参照ください。 ここでは、これらのデータからスリップ率に関するグラフを抜き出して掲載してみよう。

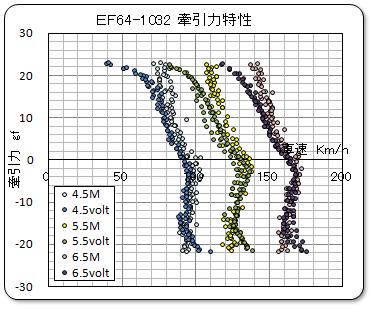

まず、最初に測定したEF64-1032号機の牽引力特性のグラフを下左に示す。 このグラフには、モータ回転数から計算したスリップ率ゼロの場合の車速を “M” のマークを付けてプロットした。 すると、駆動側(牽引力がプラス側)では、モータ回転数が牽引力に応じて低下して行くが、途中からスリップが大きくなり、車体の速度は落ちていくのに、モータの回転数は、今までの延長線上になっている。 これは推定通りの動きである。 次に制動側(牽引力がマイナス側)では、モータの回転数はさほど変化しないし、スリップ領域に入っていってもその動きは殆ど変化していない。 これも興味ある事実である。

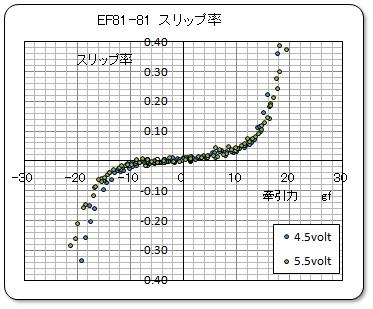

次に、上右に示したスリップ率のグラフを見てみよう。

やっと納得の行くデータが取れたぞ! と叫びたくなるようなグラフである。

駆動側では、数%のプラス、制動側では数%のマイナス側、そして牽引力の限界であるスリップ領域に近ずくにつれてスリップ率は大きくなる。 勿論、制動側はマイナスに大きく落ち込む。 これが想定していたスリップ率のパターンである。

我が測定方法では、モータ回転数や車速の測定において、数%程度の誤差は覚悟している。 従ってその測定値を引き算したスリップ量の計算値には、当然ながら数%の誤差が出るのは当たり前であると考えている。 プロット点もそれなりにバラツイていることも納得であろう。 この事を考えてグラフを観察すると、上記の理想的なパターンがピッタリと当てはまると判断出来るのではないでしょうか。

駆動側と制動側に僅かな段差があること、これはゼロ点が少しずれていると考える事も出来る。 測定方法によるドリフトかもしれない。 1〜2%下にドリフトしておれば理想通りとなるが、1〜2%とは、100のパルスをカウントする時に、1〜2パルス以下の誤差しか許されない事である。 そのカウントのタイミングを考える時に、これは我が測定方法では不可能と言わざるを得ないのである。

上のグラフに示すEF64-1032号機のデータは、測定装置の改良途中で測定したもので、データのバラツキが大きい状態である。 しかし、このデータによって、初めてスリップ率の実体が捕えられたと思っている。

************ スリップ率の実体を捕える (2014/12/8) を再編集 ********

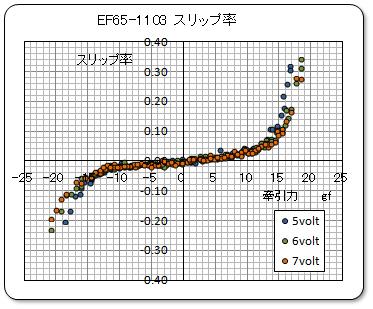

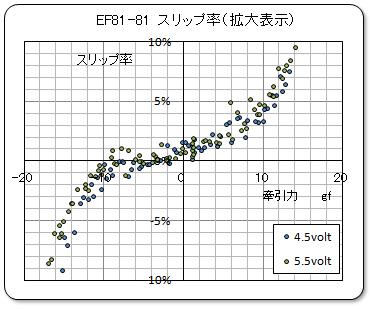

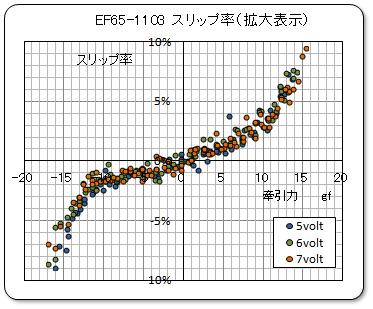

そして、その後のノイズ対策などの改良結果により、下のグラフに示すEF81-81号機や EF65-1108 号機のようなデータを測定出来るようになった。 データのバラツキは小さくなり、測定の信頼度は格段に向上したと判断している。 そして、スリップ率の特性曲線が綺麗に表現されている。

スリップ率全体の特性曲線は、殆ど同じと判断出来る。 また、スリップ率の大きい領域は、我が測定方法では測定困難な領域である。 スリップ率が100%に近ずくにつれて、車速が落ちてしまうため測定困難になってしまうのである。 測定方法を変える必要ある。

一方マイナス側、すなわち制動側のスリップの場合は、モータが規定回転数に達する前に、車体は測定ゲートを通過してしまって、測定完了になってしまい、測定出来ないのである。 設定値を変えれば可能であるが、そうするとスリップ率の小さい領域の測定精度が落ちてしまうのである。 この測定方法の工夫によって測定可能となるが、現在はスリップ率が小さい領域の精度を優先して設定しているようにしている。

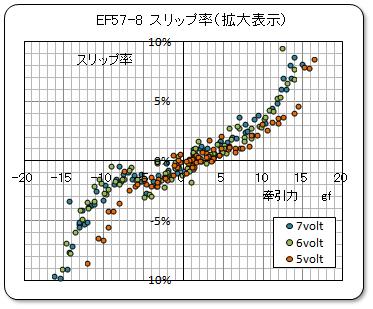

そこで、スリップ率が小さい領域を拡大して様子を見てみよう。 各測定データを下に示す。

これらのグラフより、数%の領域で、スリップ率の様子を観察する事が出来る。 駆動側と制動側では特性線図が微妙に異なっている事は、面白い発見である。 制動側は、スリップが大きくなると直線的に下がっているようであり、駆動側の指数(?)曲線の様な形態とは、様子が異なっていると考えられる。

■ 測定点のドリフト

スリップ率が数%のレベルまで観察出来るようになると、そのゼロ点の値が気になってきた。 測定上のバラツキは正規分布に従うとするも、データ全体が移動するドリフト現象は、バラツキとは異なって、測定方法による誤差や設置値のズレなどによって発生すると考えている。 従って、ゼロ点のズレは、どこかに原因があると判断すべきである。

.

.

例えば、測定ゲートの長さのズレ(実際の値と計算上の値のズレ)、測定タイミングのズレ、モータのパルスカウントタイミングのズレ、さらに、ギヤ比や動輪直径の計算値のズレなどが考えられる。

これらの誤差の内で、数%のズレを起こす要素としては、動輪の直径値が怪しいと睨んだ。 動輪の直径はノギスで測定しているが、車輪が少しテーパーになっている事、根元が丸みを持っていること、トラクションタイヤはゴム製で測定しずらいことなどから、0.1mm の測定誤差は発生する可能性がある。

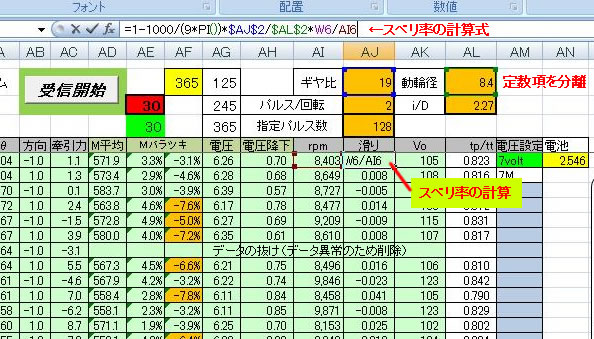

もし、直径の値に 0.1mm の誤差が生じたとしたら、0.1/8.3 = 1.2%の誤差となるのである。 そこで、スリップ率(滑り率)の計算フォームを少し変更して、動輪直径が直接入力できるようにExcel の表を修正して見た。 右の図に示す。

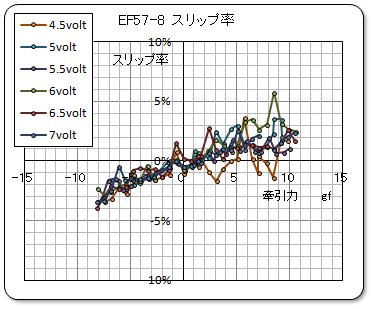

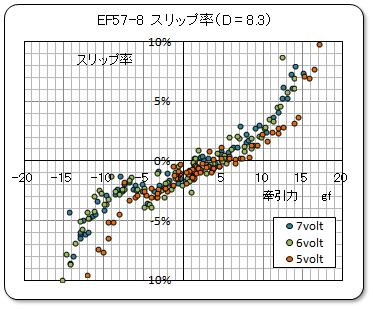

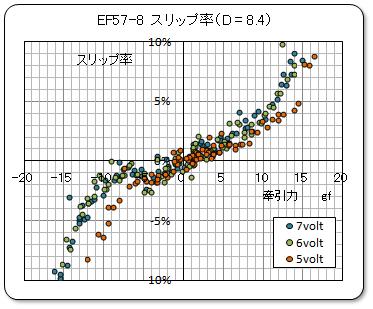

こうして、スリップ率のグラフを表示させてみて、動輪直径の違いによるグラフの変化を下のグラフに示す。

EF57-8号機の場合には、ノギスで測定した値の D = φ8.3mm よりも、D = φ8.4mm の方がゼロ点がピッタリとしている。 こちらのグラフの方が理屈に合致しているではないか! スリップの実態から考えると、駆動側ではプラス側にスリップし、制動側ではマイナス側にスリップする。 そして、牽引力ゼロの場合はスリップはゼロであると言う事は理屈の上ではなくて、実際でもそのようになっていると考えるべきだと思います。 データのズレは、測定や計測方法の精度によるもので、その人為的な修正は許されると判断するが、如何でしょうか!

実際の駆動力は、トラクションタイヤが大きく寄与していると思われるので、このような検討で求められた動輪の直径を、トラクションタイヤによる実質的な「有効な直径」と考えることにして、今後は、無理のない範囲で、この修正をしていこうと思っています。

************ スリップ率について考察する (2014/12/25) を再編集 ********