HOME >> 鉄道模型工学 第2次特性解析 追加測定項目を生かしての解析を検討する (続編)

鉄道模型工学 第2次特性解析 追加測定項目を生かしての解析を検討する (続編)

動力車の動力特性はウォームギヤの歯面のねじれ角が大きく寄与していると判断したため、今まで進めてきた車両モデルの構成を見直し、新たにウォームギヤの歯面に注目したモデル化試みた。 今回は、先回報告した「追加測定項目を生かしての解析を検討する」で中断していた解析を新たな方法を使用して再開することにした。

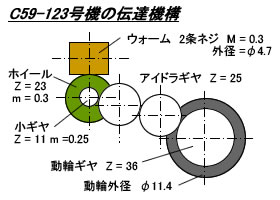

■ KATO製C59-123号機の伝達機構

解析を始める前に、必要となった定数を調査しておこう。 まず、ウォームギヤ関係の諸元を右に示す。

ホイールのピッチ円径 d2 は、 d2 = mz = 6.9 mm となる。 しかし、ウォームのピッチ円径 d1 は、標準歯形を採用していると想定して、外径から2モジュール差し引いた値とすることにした。 即ち、d1 = 4.7 - 2m = 4.1 mm と想定した。 すると2条ネジなので、リード L = 2πm = 1.88 mm と計算され、ねじれ角βは、

tanβ = L/πd1 = 2πm/πd1 = 2m/d1 = 0.1463

となる。 そしてねじれ角は、β = 8.36 deg となる。 また、ホイールと動輪の間の減速ギヤ比 i0 は、動輪ギヤと小ギヤの歯数の比であるので、 i0 = 36/11 = 3.27 となる。

なお、先回実施した解析結果の中で求めた定数は、そのまま使用できるので、その値を流用する。

即ち、 電圧降下量 = 0.25 ボルト、動輪軸の摩擦トルク Rd = 20.9gf-mm 、 ウォーム軸の摩擦トルク Rw = 1.1 gf-mm 、そしてモータの各定数とSL系動輪のスリップ率β( ごめん! βの記号が重複したままなのであるが、暫くはご容赦下さい) の値などは、ここでも活用するものとする。

■ 新解析法での実施

ここで、先回報告したブロック図をもとに計算の狙いとそのフローを見ておこう。

解析の目的は、測定データからすべての定数を推定することにあるが、また確定できていない重要な定数は、ウォーム歯面の摩擦係数μがある。 このため、測定された各種の測定値をもとに、上記のブロック図をたどってウォームトルク t1 と、ホイールトルク t2 を計算し、摩擦係数μを求めることにする。

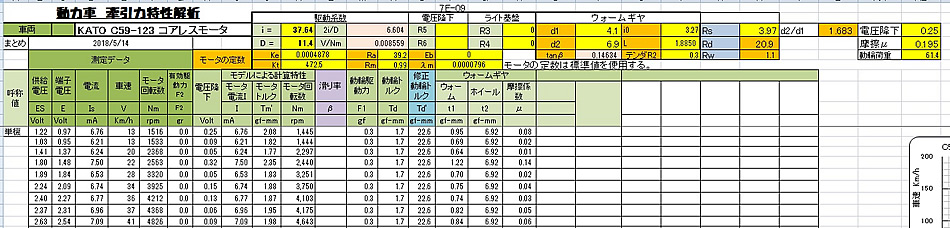

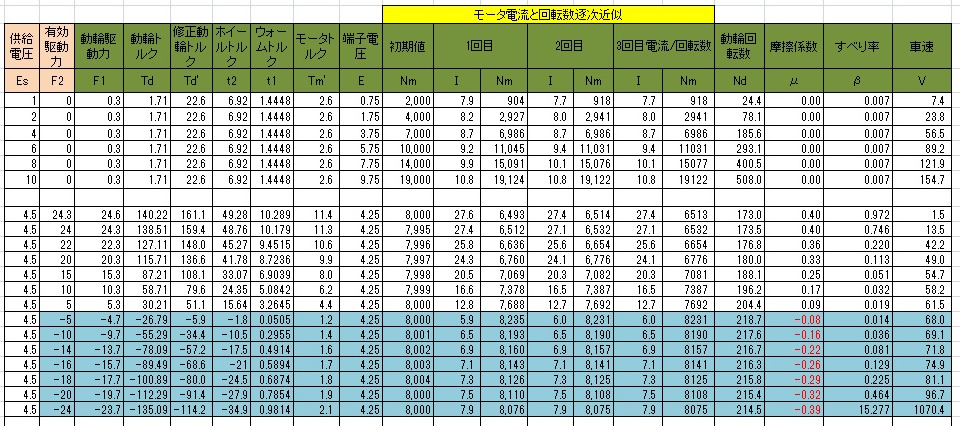

この時の計算シートは、下記のように新しく作り直した。

この計算でポイントとなる Rd と Rw の値は、遷移点のグラフより求めたデータの平均値としている。 そして、この値を使って t1 と t2 を計算する。

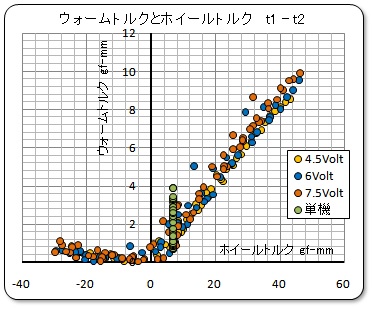

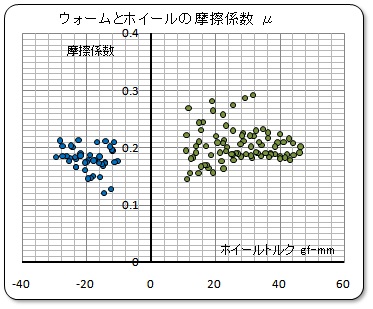

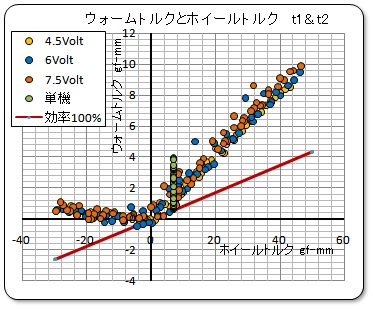

そして、計算されたウォームトルク t1 と、ホイールトルク t2 を下左のグラフに示す。 そして、この値より摩擦係数μを計算したものを下右のグラフに示す。

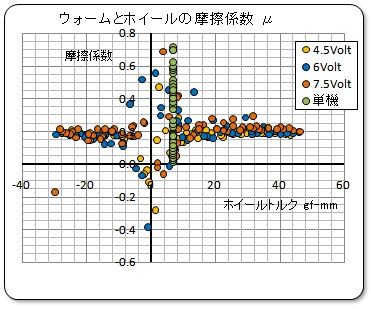

摩擦係数μは、駆動側でも制動側でも一定値になると想定しているが、ホイールトルク t2 が小さい領域は、絶対値が小さいため測定誤差の影響が大きく出ていると考えているので、その部分をネグレクトして表示したグラフを下左に示す。 そして、この値の平均値をμの推定値と判断する。

これより、駆動側のμの平均は、μ = 0.204 、制動側は、μ = 0.179 、両方を含めた平均は、μ = 0.195 であった。

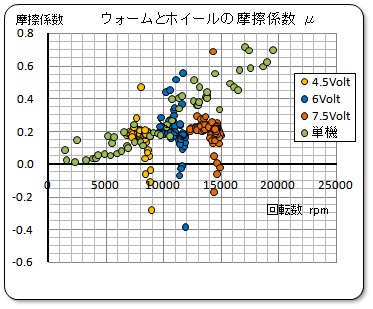

なお、このμの値が回転数によってどう変化するのかをみるため、上右のグラフを作成した。 絶対値が小さい領域での誤差の影響を考慮するも、何か回転数に関係していそうな気がする。 さらに、他の要因もありそうな様子を示しているので、なんとも言えないグラフである。

この結果、

- 摩擦係数はトルクによる依存、即ち、抗力による摩擦力増加は少ないと判断される。 μは一定値で良いのだ。 当然と言えば当然である。

- 回転数、即ち速度の項は何らかの影響が大きと考えられるが、それは、ウォーム歯面での影響なのか、あるいはウォーム軸側の他の要因か、さらには、ホイール軸側なのかは判断できていない。 ホイール軸側には、ロッド類があるので空気抵抗が大きいのかも知れない?

参考として、ウォームギヤの効率が100%であった場合を計算して、上記のグラフに書き込んだものを右に示す。 この比率が効率と言えるのだ。 駆動側がおよそ40%と読み取れる。 制動側ではどう計算してよいのだろうか? 逆効率はゼロであることは確かである。

■ 計算モデルと定数推定値の検証

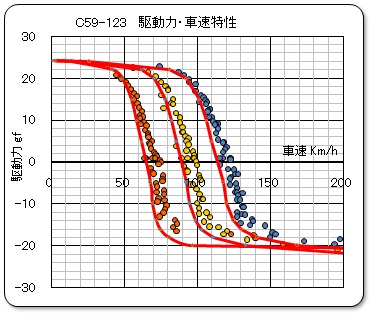

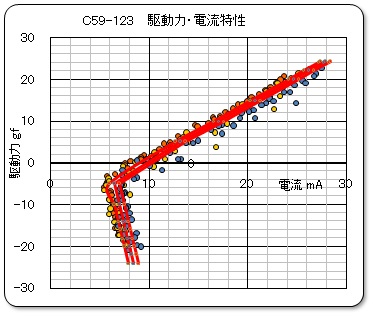

さて、この車両の計算モデルと、推定した定数の確からしさを検証してみよう。 その方法は、供給電圧と牽引力をもとに各変数を計算し、それを動力特性線図として描いて、実際の測定データと比較することにより、そのマッチング具合で判断することにする。

この時の計算フローを下に示す。 牽引力 Fk としては、環境要因を除外して有効駆動力 F2 を使用する。 測定データもこの要因を補正しているので問題ないのである。

また、上記のブロック図に示す計算フローがスムースに流れない部分がある。 それはモータ部分である。 供給電圧 Es から求めたモータ端子電圧 E と、 有効駆動力 F2 から求めてきたモータトルク Tm' だけでは、すんなりと電流 I と回転数 Nm が計算出来ないのだ。

これはお互いの計算結果を使って計算する必要があるからなのだ。 EXCELの循環参照という問題になるのである。 他の場合、たとえばモータ端子電圧 E と電流 I から回転数 Nm とモータトルク Tm'はすんなりと計算できるし、他の組合せも同様でOKなのだ。

このような場合、 即ち、関数を繰り返し実行するために循環参照が必要な場合のため、再計算を行う回数を決める方法があるようですが、よく分からないので下記のように3回繰り返す逐次近似の方法を実施しました。 即ち、モータ端子電圧 E とモータトルク Tm' から計算する場合には、例えば回転数に仮の値を設定して逐次計算していくように設定しています。

循環参照を含む計算してなのですが、式が単純なので意外と速やかに収束しているようです。 計算精度もあまり問題にしていませんので、3回も循環させれば充分でした。

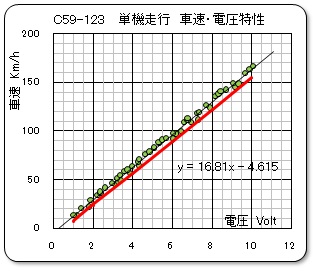

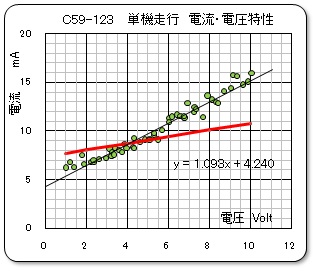

こうして計算した車速 V と電流 I の値を、速度特性と牽引力特性の測定データのグラフ上にプロットしてみました。 赤線が計算値である。

計算だけで求めた特性カーブは、測定データと見事にマッチしているのが分かる。 以前の解析方法「車両の静的特性のモデル化と特性解析」とは雲泥の差である。

スリップ率導入の効果もあるが、ウォーム歯面の関係式をもとにしたモデル化は適切であったと言えよう。

これは、測定項目追加のための装置開発から始めた工夫と努力の結果であると思うと、苦労が報われたような気がします。

しかし、一部にはアンマッチの部分があるので、修正が必要であろう。 それはやはり速度項の関連と睨んでいる。 無負荷状態での特性をさらに突っ込んで解析する必要があると判断した。

************ 新解析法によるC59号機のデータ解析 (2018/5/17) を再編集 ********