HOME >> 鉄道模型実験室 > 電車形動力車の動力特性の測定を始める

鉄道模型実験室 No.107 電車形動力車の動力特性の測定を始める

■ はじめに

今まで、動力車の動力特性を測定してきたが、機関車単品である電気機関車や蒸気機関車を対象にしてきた。 そして、動力特性の測定方法を何とか確立出来てきたので、その対象範囲を電車形のモデルにも広げることにした。 モータ回転数の測定方法や負荷の掛け方などの工夫が必要と思われるが、楽しみながら実施して行こうと思っている。

まず最初にJR東海の313系モデルを対象にした。

■ 313系モデルの動力車

313系モデルとして、KATOの 10-421 313系0番台4両基本セットを所有しているので、どの動力車であるモハ313-8号車(品番:4447)を対象にした。 このモデルは2007年6月に新品で購入しているが、説明書の印刷年は裏側の隅に2006と記されているので、2006年の再生産品と推定する。

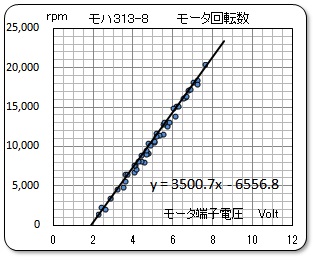

動力伝達機構をチェックするために、動力部を分解してみた。 部品は意外と少なくて簡単であった。 ギヤ減速部は動力台車にあるので分解してギヤ比と動輪直径を調べた。

モジュール m = 0.3 の1条ウォームで、ウォームホイールは Z = 14、動輪ギヤは Z = 12 であり、ギヤ部の減速は無かった。 すなわち、ウォームギヤの一つの歯が進むと動輪のギヤは、一つの歯が回ることになる。 これはウォームの1回転分に相当するので、減速ギヤ比は i = 12 と言うことになる。 ギヤ比が小さい! 動輪の直径は、D = φ5.5mm であったので、モータが1回転すると、車体は s = πD/i = 1.44mm 進むことになる。

トラクションタイヤは、4輪の内の1輪に装着されていた。 また、モータにはフライホイールが付いていない古いタイプであった。 てっきりフライホイール付き車両とばかり思っていたが、このモデルは旧モデルであったようである。 そして、回転数検知のためのマーキング場所に迷ってしまった。 場所が無い!

そこで止む無くジョイントのためのカプラー部の外側にマーキングすることにした。 この部品はφ3.0 ×7mm しかないのだが、駄目元で実施してみることにした。 下右の写真のように、白いペイントマーカーで軸方向に白い筋を2ヶ所マーキングした。 1回転当たり2回の白マークが見えるようにしている。

このモータをシャシーに組込むと、マーキング部分がシャシーの下側から覗くことが出来る。 そこに新しく作ったセンサーユニットを取り付けた状態を下右に示す。

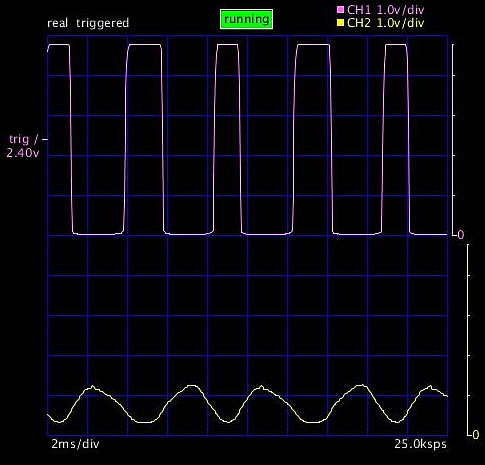

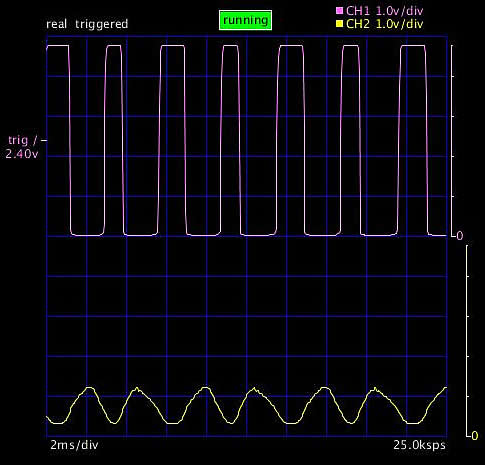

そして、「使いながらの小改善」で紹介した専用のオシロシールドを使ってパルス波形を観察した。

入力波形を見ると、パルス毎の波形の形が少しずつ異なっているが、これはマーキングの精度によるものである。 でも、綺麗に矩形歯に整形されているので、パルスカウントには全く影響が無いとものと判断し、この方法で実行可能と判断した。

次に、C50での測定で問題になった遮蔽板についても、今回からは手抜き無く実施する事にした。 前面のカプラーを取り外してプラ片を取り付けている。

.

モータ端子電圧を検知する端子は、左右に導板の部分に差し込んだ。 また、ボディやライトユニットは取り付けないので、その代わりの重りを貼り付けている。 動力ユニットにモータ回転数センサと電圧検知端子を取る付けた状態を右に示す。

このユニットの重量は69.6グラムである。

次に、この動力車と重り車用を連結するために、重り車両のカプラーをKATOカプラー蜜連形A(11-703)の取り換えた。

■ 測定方法

有線方式の測定台で走らせて動力特性を測定した。 測定方法は今までと同じである。 その様子を下に示す。

測定実施日: 2016/5/31 連結した重り車両: 85.1グラム、摩擦抵抗 0.85 グラム

各部の作動は異常なく、順調に測定を進める事が出来たが・・・・・・・・・・・・・・?

■ 測定結果

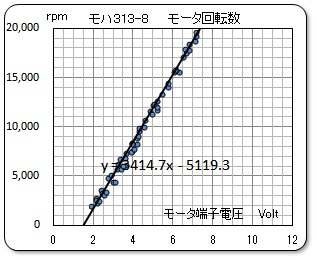

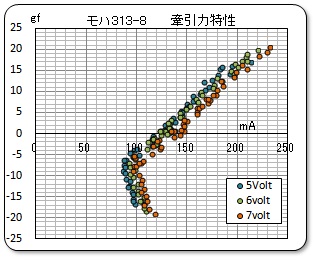

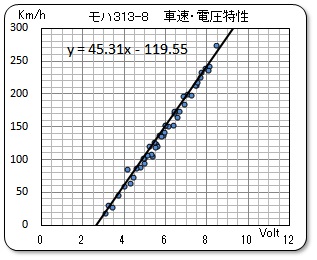

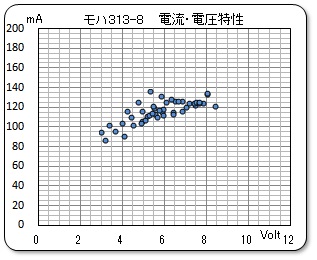

● 速度特性の測定

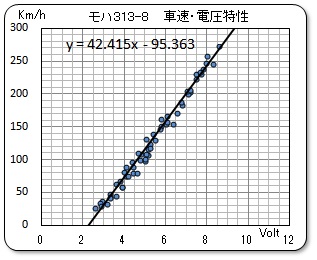

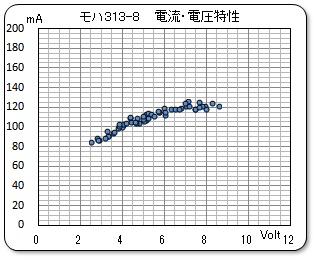

まず、速度特性の測定結果を下に示す。

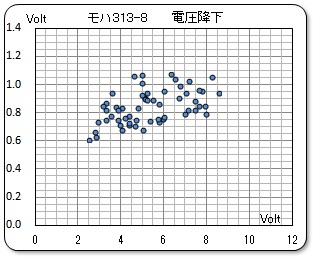

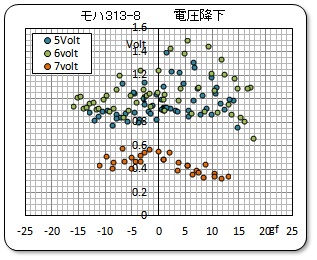

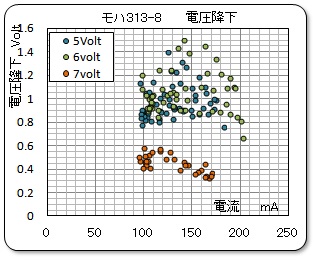

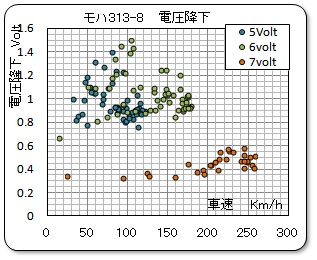

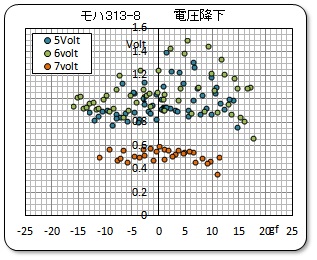

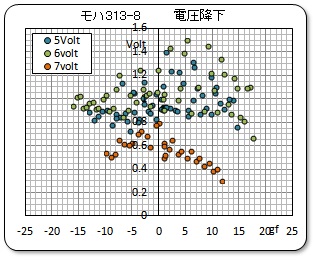

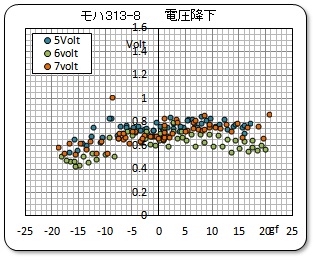

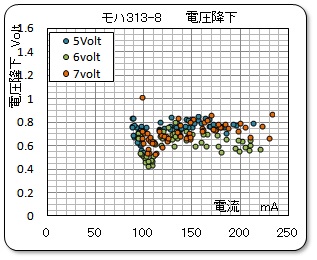

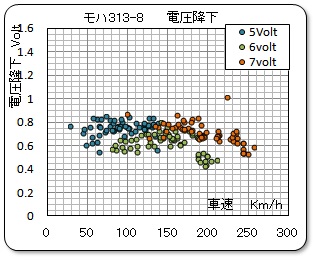

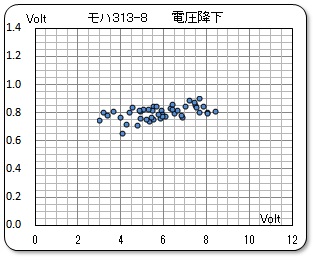

スケールスピードの30km/h 程度まで低速走行できるが、古いモデルなのでややラピットスタートであった。 また、電圧にたいする速度の上昇具合は急であり、新幹線級のスピードを出すこともできる。 構造が簡単なので速度や電流はもっとバラツキが小さくても良いのにと思ってたが、他のモデルとも比較する必要があるだろう。 また、電圧降下量の値が1ボルト程度もあるのが気になった。

.

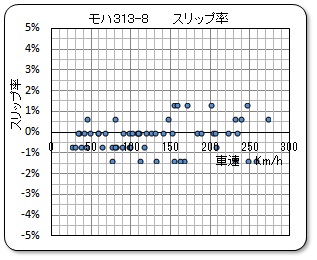

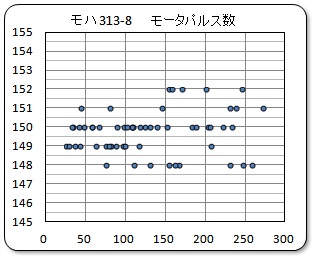

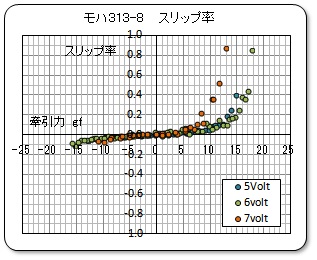

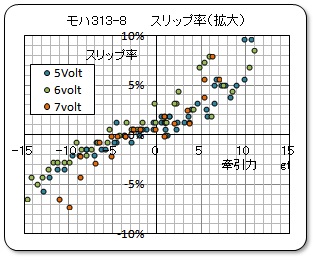

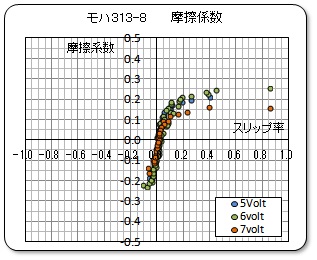

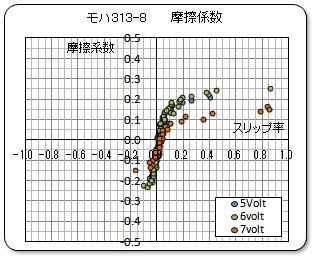

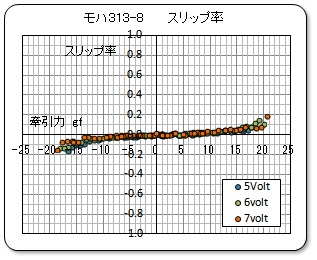

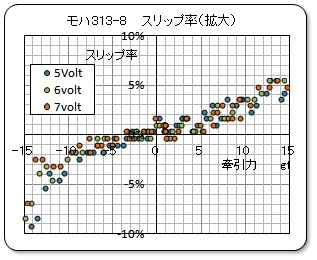

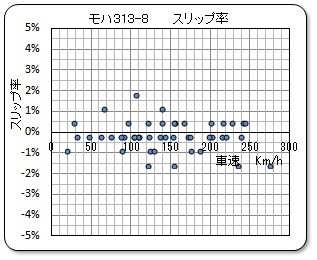

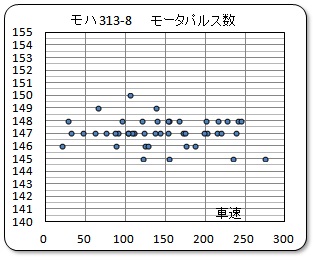

さて、モータ回転数の検出はうまくいったのだろうかと思いつつ、スリップ率のグラフを眺めたが、やはりバラツキが多いようである。 ちなみに、カウントしたパルスのグラフを右に示す。 ギヤ比と動輪直径から計算すると150.0パルスがスリップ率ゼロの値である。 グラフから見ると、速度に依存せずに、±2パルスのバラツキが出ているが、車輪の滑りの不安定さよりも、パルス計測の誤差が出ていると判断すべきであろう。 ゲート通過時刻とパルスカントの初めと終わりのタイミングがどうしてもずれてしまうので、仕方のない事と判断している。

そして、動輪が小さくても、それ以上にギヤ比が小さいため、このパルス測定誤差の影響が出ていると考えている。

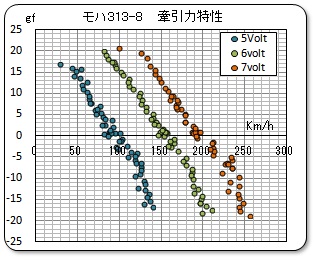

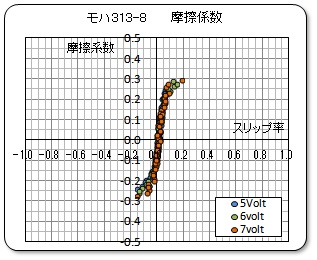

● 牽引力の測定

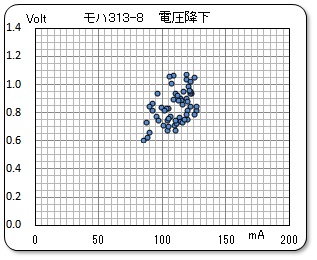

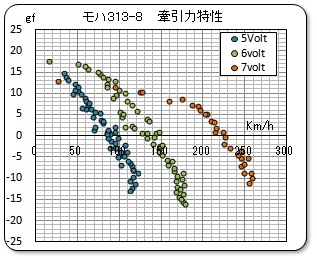

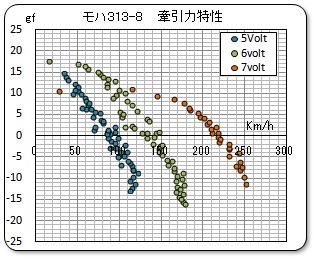

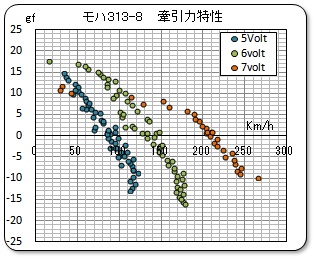

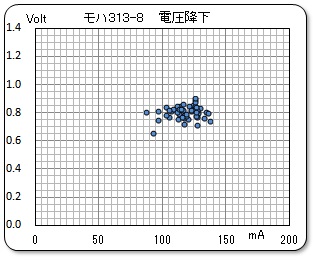

次に、重り車両を連結して牽引力特性を測定した。 電圧を4volt に設定した場合、負荷の小さいときは 100Km/h 程度のスピードで走っていたのだが、負荷が大きくなると速度はだんだん落ち込み、最後には、スリップ限界に達する前に止まってしまった。 電圧を5volt に上げるとやっとスリップ限界に達した。 しかし、低負荷での速度のバラツキが大きいので電圧降下量をチェックすると 1〜1.5 も電圧降下が発生し、そのバラツキも大きくなっている。

これは、車輪や軸受け部が汚れてきたと判断して、車両を止めて車輪を観察したが綺麗な状態であった。 これはピポット軸受部が怪しいと判断して右上の写真に示すような容器に入れたクリーニング液を軸受部に垂らして、慣らし走行をさせて、7volt 設定で測定を再開した。 その結果を下に示す。 クリーニング液摘下用の容器は、(有)オオクボ製の「オイル一滴スッキリくん」(OP-300)の注油用容器の先端を一部を切断し、ユニクリーナの先端に差し込んで細工している。

7voltのデータと、5、6volt のデータを比べれてみれば一目瞭然ですね。 電圧降下量は劇的に半減しているものの、スリップ限界も低下してしまい、牽引力も半減してしまいました。 クリーニング液が車輪踏面まで浸透し、レールとの摩擦が力が低下したのが原因と判断します。

● レールを磨く

クリーニング液がレールまで付着したと考えて、右上の写真にある津川洋行製のレールクリーナーでレールを磨き、再び、7volt だけを測定した。 効果なしであった。

● 動輪を掃除する

そこで、トラクションゴムを履いている動輪を取り出してゴム部分をチィッシュで拭くために取り出そうとしたら、2ヶ所とも簡単に切れてしまった。 通常は小さなマイナスドライバを使って取り外せるのに・・・・・・・・。 そこで、新品のトラクションゴムに取り換えた。 そして、再び7volt だけを測定した。 その結果を下に示す。

一度付着したクリーニング液の粘着物質は容易には取れない事を思い知らされて、実験を中止した。 揮発物質は容易に消えるはずであるが、それ以外の物質が残っていると想定したからである。 レールクリーナでも拭き取れないような物質なのだ。

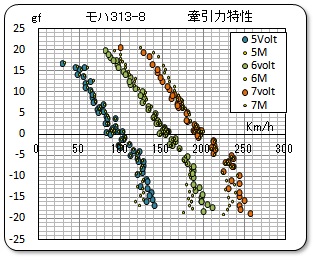

● 翌日実験を再開する

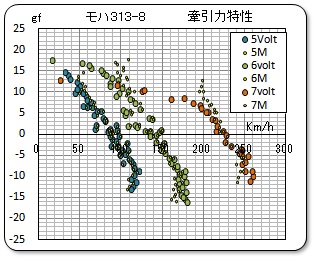

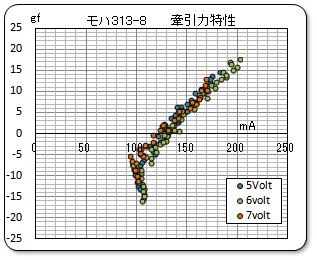

一晩置いたあとで、期待をもって再び7volt だけを測定した。 結果は驚くほどの改善を示した。 そして、6volt および5 volt も再測定した。

前日のグラフと比較しても明確に差が認められる。 たった一晩置いただけで、何もしていないのにこの違いは何なのか! クリーナ液に含まれていた物質が確実に蒸発したとしか推定できない。 さらに電圧降下量はと見ると、下に示す様に効果は確実に残っているのである。 安定した値を示しているのである。

また、スリップ率のデータについても安定した値を得ることが出来た。

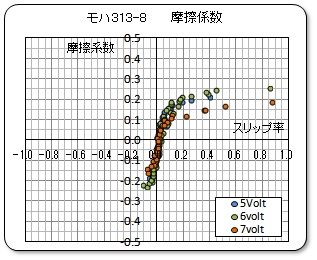

これらの結果より、この動力ユニット(品番: 44478)は、スリップ限界での駆動側および制動側ともに、牽引力は 20グラム前後と推定できる。 そして摩擦係数は 0.3程度と思われる。

● もう一度速度特性を測定する

このような結果を得たので、もう一度速度特性を測定することにした。

.

.

最初の測定値より、微妙に異なっているところがあるが、測定バラツキなのか改善の効果なのかは判断しがたい。 しかし、次の2点は言えると考えている。

- 電圧降下量のバラツキが小さくなっているので、安定している。

- モータパルス数がドリフトしている。 新しいトラクションタイヤに取り換えているので、動輪直径が0.1mm 程度大きくなったものとして、数値を修正している。

なお、トラクションタイヤについては、純製品の Z04-0274 を持ち合わせていなかったので、TOMIX のφ5.6mm 用車輪ゴムを使用した。

■ まとめ

今回、動力車の特性測定を電車形のモデルに初めて適応したが、充分に測定できることが分かった。 それと同時に、電圧降下量への配慮が測定結果に大きく影響する事も改めて認識させられた。

KATO製に採用されているピポット式の軸受は、その集電性に注意を払う必要がある。 即ち、以前に実験した「電圧降下の時間推移」の一連の結果を再確認した次第である。 そこで十分とは言えないが、分解時に接触部をクリーニングしたとはいえどもピポット部の奥まで十分に磨くことが出来ないので、組付け後にピポット軸受け部にクリーニング液を摘下して慣らし運転を行い、接触部の当たりを付けてつけて測定して見ることにしよう。

2016/6/3 作成