HOME >> 鉄道模型工学 > モータ特性のモデル化 測定装置の開発の足跡

モータ特性のモデル化 測定装置の開発の足跡

我が実験室では無謀にも鉄道模型の動力車のモデル化に挑戦しています。 いつの間にか、模型のコレクションや走らせて楽しむ事以上に、特性を測定したり、解析したりすることに夢中となってしまいました。 知的興味を楽しんでいると共に、なにしろお金が掛からないので、お財布にとっては有難い事です。

念願であったモータ単体の特性を測定し、その測定データを使ってモータのトルク定数や逆起電力定数などを推定することによって、モデル毎の特徴を見出そうと考えています。 特に、最近採用され始めたコアレスモータの特徴を解析しようと期待しています。 これは、モータの研究をする訳では無いので、原理的な厳密性を追求するものではありません。 そして、最大の狙いは、モータに供給された電圧と電流値、および回転数からモータの出力トルクを、モータモデルから計算することによって走行中の動力車のモータトルクを推定し、動力車両の減速機ブロックの特性を解析しようとするものです。

鉄道模型のモータは、メーカ毎に、あるいはモデル毎に異なっています。 さらに、個体毎にもバラツキがありますので、それぞれのモータをひとつずつ測定していく必要があります。 このためには、簡便でかつ或る程度の信頼性のある測定機が必要ですが、専門機器は高価でホビーとして実施すにはとても手が出ません。 そこで、知恵と工夫でこの難問に挑んで来ました。

■ モータの回転数を測る

モータの回転数を初めて測定したのは、非接触による回転速度の計測が可能となったからである。 工作室売店から発売されている 「デジタル回転計センサー基板」 の中の反射式センサー3mm 砲弾型センサー ( SENSOR-REF-3mm ) のキットを使用しました。 組み上げた状態が下左の写真の右側の物です。 左側は、今まで定置実験装置の駆動部に使用していた磁気式のセンサーです。 そして、モータのフライホイール部に白色ペイントでマークを付けた。

これを車体に組み込み、回転のセンシンシングとした。 カウント表示は定置実験装置で使用してものをそのまま使用しています。 下右の写真。

下の写真はその全体を撮影したもんで、いつもの作業台の上で作業しております。

電圧と電流はテスターで測定し、それぞれのデータをメモに記入していきます。 0〜20,000rpm まで測定可能であることを確認できました。

************ モータの速度特性の測定 (2012/4/21) を再編集 ********

■ モータのトルクを測る (負荷としてモータを使う)

回転数の計測が確認できたので、さらにトルクの測定を工夫しました。 負荷発生装置として、鉄コレ用の動力から借用したモータを、0.3mm のアルミ板で作った軸受で両側を支えます。 供試モータとの間は、鉄コレ動力のジョイントが使用した。 負荷モータの端子からは銅線をコイル状にしてモータの回転を阻害しないよう様にし、木ねじで作った簡易ターミナルに結び付け、さらにその先には、手持ちの B10K のボリュームに接続して負荷回路としました。

負荷モータの外形部には直径が 12mm の円筒部分があったので、ここに糸を巻き付けてトルクを測定することにした。 糸の端には重りとしてナットを括り付け、秤の上にのせて重さを計測可能にした。 モータは、負荷モータで受け止めたトルクが重りを持ち上げる方向になるように回転させ、さらに、軽くなった重さと、モータ外形部の半径からトルクを算出する。

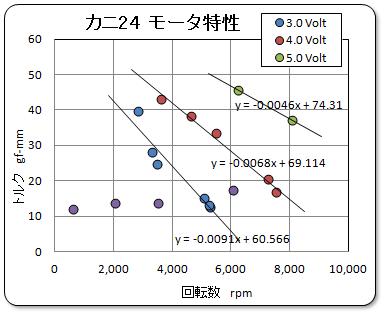

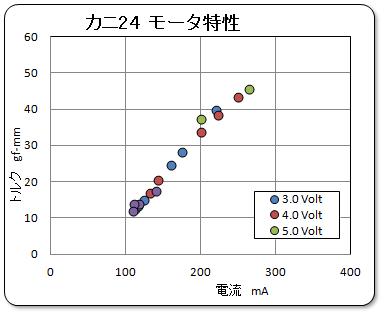

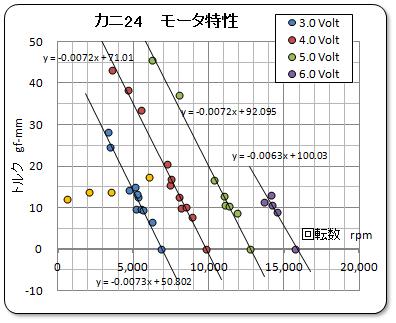

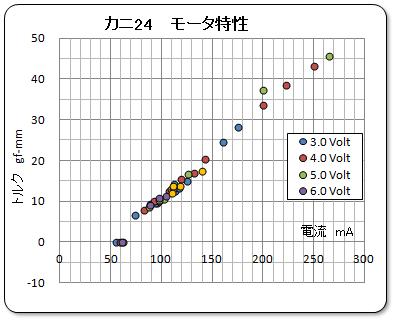

測定した結果を下のグラフに示す。 グラフは予想していたパターンを示していた。

紫色のポイントは負荷を一番軽くした状態にして、電圧を1.5Volt から0.5Volt 刻みで測定したもので、電圧に比例して回転数が比例的に増えている事がわかりますが、一番の問題は、これ以下のトルクが測定出来ないと言う事をわかった事です。 このモータの使用域は、車両での牽引力・電流特性から 150mA 以下であることより、もっと小さいトルクの領域を測定する必要がある事を教えてくれている。 すなわち、この測定方法では、Nゲージの鉄道模型用のモータを測定するには適していないと言う事です。 原因はマグネットモータの磁力によるものなのか、装置の精度なのかは分かりませんが、原因追求をうやむやにしたままで、あっさりと放棄致しました。

************ モータのトルク特性を測定 その1 (2012/4/25) を再編集 ********

■ モータのトルクを測る (モータ軸に糸を巻き付ける)

次に、ネットで報告されている方法のひとつで、回転軸に糸を巻きつけて負荷を掛ける方法を実験した。

モータのフライホイールの外側にあるジョイント受部(外径が 3.1mm )に糸を巻き付け、その糸の片方は100g の分銅に括り付けて秤の上にのせている。 糸の反対側は、滑車を介して簡単な重りを括り付け、糸に張力が掛るようにしている。 この張力はモータ軸にかかる摩擦トルクを調整するものなので、糸の張力調整のために重りの重さを変更する必要がある。 そこで、ナットなどのやや重みのある部品をいろいろ使用し、何種類かの重りを作成した。

滑車はタミヤのミニ4駆アップグレードパーツのプラリング付アルミベアリングローラー (GP.251/19mm ) を使用した。 この部品は、外形のリングを取り外すと糸のガイドにもってこいの溝が現れるし、軸部は小さいと言えどもベアリング付きなので、実験用の滑車として重宝している。 モータの回転数は、前回と同様に非接触による計測装置を使用した。

測定は、張力調整用の重りをいろいろ取り替えて実施し、分銅の重さが軽くなる方向にモータを回転させた。 また、モータ軸(ジョイント受部)に巻き付けた糸は、とりあえず1回巻きとして測定した。 分銅の重さと、張力調整用の重りの重さと、測定された荷重計の値からモータ軸に掛る接戦力を計算し、軸の半径を掛けてモータトルクを算出した。 糸を巻き付け無い時は、まさにトルクゼロの状態が測定出来る。

測定結果を下に示す。

先回と同じモータを測定しているのでデータを重ねてみた。 データは、同じ線上に並ぶ事が分かり、さらに欲しい範囲のデータが測定出来ていることを示している。

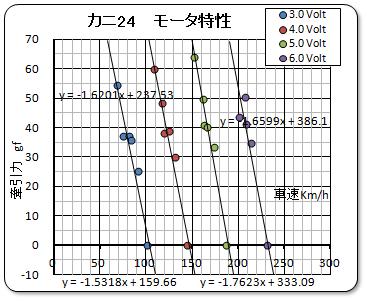

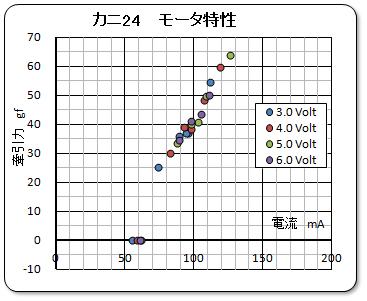

視点を変えて推察してみよう。 モータと動輪の間には、ギヤ機構を介して連結され、その動輪の回転は、車体の速度と牽引力に関係している。 ここで、摩擦抵抗がゼロで、動輪のスリップも無い理想的な状態を考えると、モータの回転数から車体の速度、およびモータのトルクから牽引力が数式を使って算出する事が出来る。 このカニ24の場合は、動輪が 5.7 mm で、ギヤ比が 11 であったので、効率が100%の場合の動力特性としてグラフ化してみよう。

なんと、わずか 3 Volt の電圧で 100 Km/h のスピードを出せて、120mA の電流で 50 gf の牽引力が出せる事になる。 と言うことは、各部の摩擦や電圧降下などで、かなりのパワーを失っていると言えよう。

************ モータのトルク特性を測定 その2 (2012/6/25) を再編集 ********

■ モータの無負荷回転特性を測定する

暫くの間、とは言っても4年ほど経過してしまったが、また、モータ特性を測定するテーマに取り組を始めた。 この4年間の間に、レイアウト工作やATSシステムの工作、そして車両モデルの検討など、特に、第5章、第6章で述べたテーマにも取り組んでおり、Arduino などの色々な技術を習得して来たし、モータ特性の測定技術の重要性も認識した。 その技術を応用して、より有益な測定装置とすべくこのテーマを再開したのである。

まず、モータの無負荷回転特性を測定する方法といっても簡単である。 第6章で実施してきた動力車測定を実施する前に、モータだけを取り付けた状態にし、無負荷状態のモータを回転させて測定しようとするものである。 モータを回転させるにはモータ端子電圧を測定する端子を使用して電圧を供給すればよいし、回転センサは同じものが使えるからである。 しかし、測定処理回路は動力測定装置の処理装置は使用できないので、専用の装置を作ることにした。

動力測定装置の処理装置を参考にして構成した回路を下に示す。

// Moter-rev 2016/6/10

// モータ回転測定の専用シールド用

#define CLR_PIN 12

#define FIN_PIN 11

#define LEDY_PIN 10

#define LEDG_PIN 9

#define START_PIN 2

#define vol_pin 2

#define cur_pin 1

void setup()

{

pinMode(CLR_PIN,OUTPUT);

pinMode(FIN_PIN,INPUT);

pinMode(LEDG_PIN,OUTPUT);

pinMode(LEDY_PIN,OUTPUT);

pinMode(START_PIN,INPUT);

Serial.begin(9600);

}

void loop()

{

int voltage;

int current;

unsigned long vol;

unsigned long cur;

unsigned long t1;

unsigned long t2;

unsigned long tt;

int n;

int start;

int fin;

vol = 0;

cur = 0;

n = 0;

digitalWrite(LEDG_PIN, HIGH);

digitalWrite(CLR_PIN, LOW); //回転数計測状態を確認

start = digitalRead(START_PIN) ;

while (start == HIGH) { // スタートボタンを待つ

start = digitalRead(START_PIN) ;

}

digitalWrite(CLR_PIN, HIGH);

digitalWrite(LEDY_PIN, HIGH);

delay(500);

digitalWrite(CLR_PIN, LOW); //測定開始

t1 = millis(); // 測定開始時刻

fin = digitalRead(FIN_PIN) ;

while (fin == LOW) { // カウント完了を待つ。

この間に電圧と電流を測定する

voltage = analogRead(vol_pin);

current = analogRead(cur_pin);

vol = vol + voltage;

cur = cur + current;

n = n + 1;

fin = digitalRead(FIN_PIN) ;

}

t2 = millis(); // カウント完了時刻

tt = t2 - t1;

String buf = String(vol)+","+String(cur)+","

+String(n)+","+String(tt)+ ",E";

Serial.println(buf);

digitalWrite(LEDY_PIN, LOW);

delay(500);

}

電圧の供給はいつもの安定化電源を使用して電圧を変化させ、専用のシールドを取り付けたArduino によってデータ計測を行うのである。

問題は、どのタイミングで計測するかであるが、電圧をセットした状態でボタンを押すことによって、モータの端子電圧と電量、および回転数を計測して、パソコンにデータを送信する、きわめて単純なシーケンスでよいのである。

このモータ回転数の測定ロジックは、規定時間内でのパルス数をカウントするか、あるいは、規定回数までカウントする時間を測定する二つの方法があるが、今回はプログラムが単純な後者の方法を選択した。 規定回数までカウントする回路として外付けの 4020 のバイナリカウントとし、カウント回数を、128、256、512、1024 回に設定できるようにジャンパピンで選択できるようにした。 これは、1秒前後で計測完了になるように考慮したのである。

新規に作成したモータ計測専用のシールドを下に示す。

Arduino のスケッチは、回転数の計測中に、電圧と電流を読み取って加算してゆき、パルスが規定回数経過後に、電圧累積、電流累積、累積回数、測定時間をパソコンに送信する。 そのスケッチの内容を右に示す。

送信されたデータは、動力測定装置の場合と同様な処理を実施し、グラフとして表示させる。 そうです4年間の習得技術が全て生かされているのです。

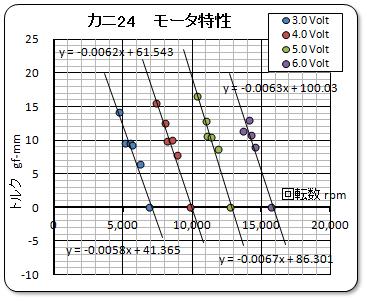

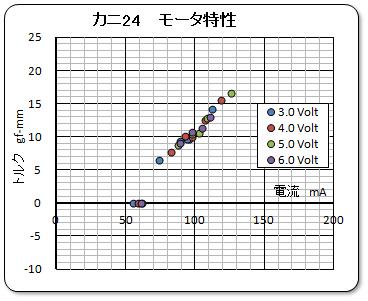

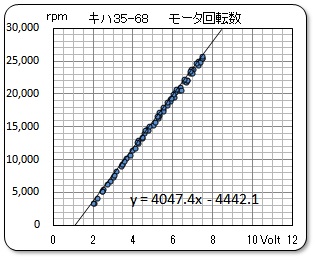

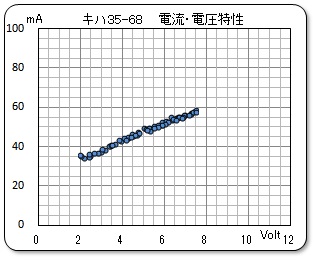

測定されたデータを下に示す。 回転数だけとは言え、データの量と信頼性は格段に向上しているのが分かると思います。

回転数の測定は容易にクリアー出来たのですが、問題はトルクの測定なのです。

************ モータの無負荷回転特性を測定する (2016/6/16) を再編集 ********