HOME >> 鉄道模型実験室 > 電圧降下の時間推移(5)

鉄道模型実験室 電圧降下の時間推移(5)

■ はじめに

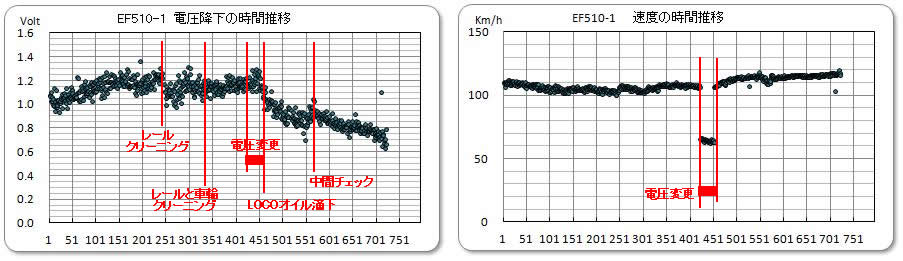

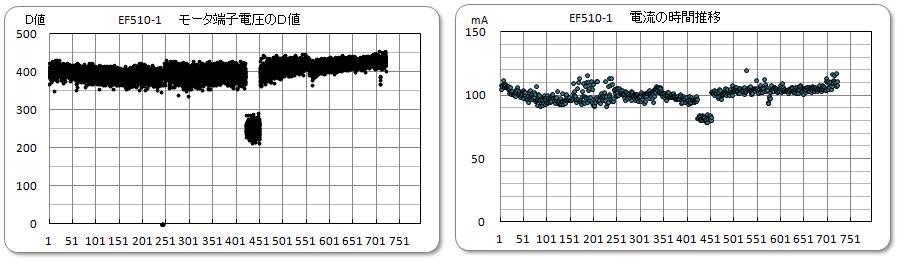

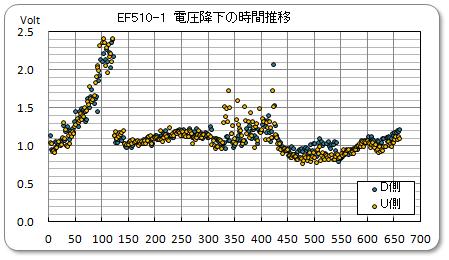

先回報告した「電圧降下の時間推移(4)」に続き、同じKATO製の電気機関車で、やや古いモデルであるEF510-1号機を使って実験した。

■ EF510-1号機を使った実験

電圧降下の時間推移を観察する前に、速度特性と牽引力特性を測定した。 その結果は、「マイコレクションのEF510-1」にてEF510-1号機の測定結果を報告しているので、参照ください。 今回も電圧降下量の変化の影響をすくなくするため、測定するデータ量を減らし、素早く測定するようにした。

また、性能測定の実験前のクリーニング方法は、分解して各部のクリーニングを実施したが、さらに、測定に先立ち、手製のカーボン・グリスを集電子のピポット部に塗布して実験を実施した。 これは、ピポット軸受部での電圧降下量の増加防止を狙ったもので、タミヤの接点グリースに、鉛筆の芯(B)をヤスリで削ったカーボンの粉を混ぜたものである。 試験走行では、無事に通電されていたようなので、試験的に実施したものである。

また、レールと車輪のクリーニングとして方法 C を実施したが、拡大鏡で車輪を観察すると、まだ汚れている様子だったので、方法 B によるクリーニングを実施した。 そして、性能測定後は、クリーニングなしで連続走行実験に入った。 実験手順とクリーンング方法は、あれこれ試しているため、統一性がなくなってしまっている。

実験条件は、無負荷状態、( と言っても測定車を牽引しているので、1.3グラムの負荷が常に掛っている ) で、黙々と周回させて、その時の様子を測定している。

走行条件は

- 供給電圧: 5.5 Volt

- 負荷: 無負荷 (1.3グラム)

- スケール車速: 110 〜100 Km/h

- 実験開始前のクリーニング実施ぜず

である。 そして、0〜240回までは連続走行させている。 時間は28分間連続走行させた。 ここで、電圧降下量が一定値を示すようになったので、連続運転を中断し、方法Aによるレールクリーンを実施して、その効果を見ることにした。

しかし、電圧降下量への影響が見られなかったので、330回でもう一度中断し、今度はレールと車輪を方法Aと方法Bにてクリーニングを実施した。 しかしこれも、その効果が認められなかったので、この電圧降下の要因は、レールと車輪の汚れ以外ではないかと判断し、怪しい部分としてピポット軸受部と睨んだ。

その確認の前に、供給電圧を変更して、その影響をみることにした。 それが、421〜450回の間である。 期待に反して電圧降下量には変化が認められなかった。

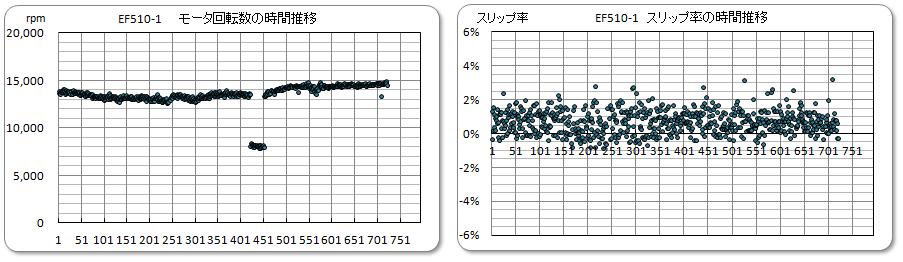

その後、ピポット軸受部にLOCOオイルを滴下させた。 車輪の踏面にまで滲んでしまうとスリップが増加するので、今回は慎重に注油した。 注油後は、550回を過ぎたあたりで少しデータが動いたので、570回目で止めて、台車部分をチェックするも異状は認められなかったので、そのまま実験を継続した。

なお、この車両は、どういう訳かよく脱線するのである。 脱線する場所は、ほとんどが第3コーナーで、時々第1コーナーで発生していた。 カーブに入ってから先頭の車輪か、あるいは最後尾の車輪が脱線している。 速度が速いと頻度が多くなり、最後には毎回脱線するようになったので、実験を中止した。 当初は、測定車が影響しているのかと考えたが、単機走行でも脱線は発生していた。 レールの段差もチェックするも特に異常は無かったのである。

これらの実験結果を下に示す。

.

.

電圧降下量はEEF81-81号機のように、途中からそれ程、大きくはならなかった。 そして一度は上昇するも、その後はほぼ一定値となっている。 状態が安定してきたと判断して、レールや車輪の汚れの影響を見るために、クリーニングを実施するも、意外とその効果は見られなかった。

そして、ピポット軸受部へのLOCOオイル滴下のよって、ピポット軸受部での電圧降下(電気抵抗)の変化を観察すると、その抵抗値がだんだん下がって来た。 手製のカーボン・グリスとLOCOオイルが次第に馴染んできたのでは? と考えている。 途中でデータに変化があったが、原因は良くわからなかった。

その後、脱線が頻繁に発生するようになったので、実験を中止したが、脱線の原因も良くわからなかった。 根拠は無いが、自分の手持ちの車両の中で、このモデルだけにみられる特殊なサスペンション機構が影響しているのではないかと思っている。 このモデルより新しい車両は、特許に示された構造を踏襲しているが、このモデルだけは、過渡期の設計のようである。 バネの力の具合で、台車の動きが制約されたのではないかとみているが、確証は無い。

また、途中で実施した、設定電圧の変更による影響は、無いものと判断している。 これは、電圧降下量、即ち電気抵抗値の変化は、電圧には殆ど寄与しないと考える事が出来る。 従って、牽引力特性に表れた、電圧パラメータによる電気抵抗値のドリフトは、実験時間の経過による汚れの変化によるものと、考える事が出来る。

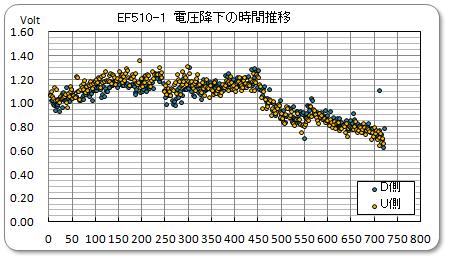

今回も、D側とU側の変化を解析してみた。 そのグラフを右上に示す。 このグラフより、D側とU側での差異、即ち、レールの位置の違いによる差異は無いものと判断できる。

今回の実験では、

- 設定電圧の違いによる電圧降下量の差異は無いものと判断出来る。

- ピポット軸受部にLOCOオイルを滴下すると、電圧降下量を小さくすることが出来る。

- タミヤの接点グリースに、鉛筆の芯(B)をヤスリで削ったカーボンの粉を混ぜた手製のカーボン・グリスに、さらに、LOCOオイルを混ぜた特殊グリスを集電子のピポット部に塗布すると、電圧降下量の増加を抑える事が出来る、ミラクル・グリスが出来るのではないか!

と考える事が出来た。 特に3番目のアイディアは、早速実験してみる事にした。

.

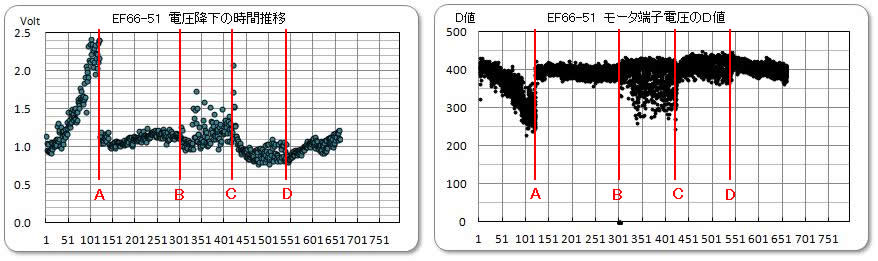

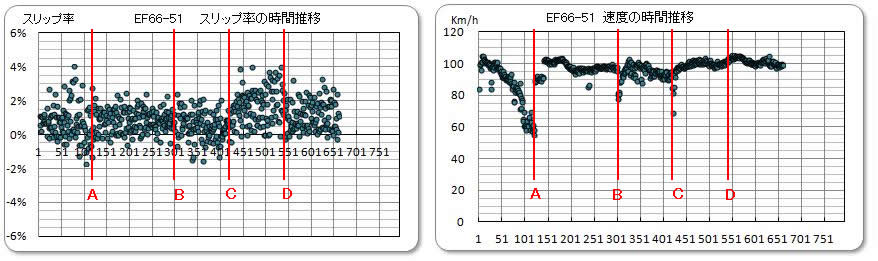

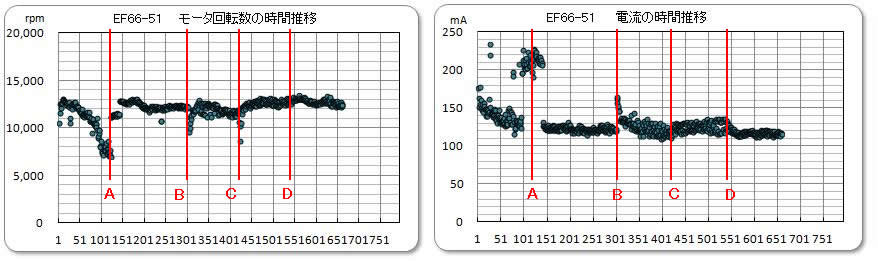

■ EF66-51号機を使った実験

車両を変えて、ミラクル・グリスの実験を実施してみる事にしました。 まず、その作り方を説明しておこう。 道具類を下記に示す。

固さBの鉛筆をヤスリで削り、GM製の台車が入っていたプラ箱にて、タミヤの接点グリースと混ぜ合わせる。 そこに、LOCOオイルを数滴たらし、つまようじで入念に練り上げて完成である。 粘度は “とろとろ” 程度とする。 ねらいは、LOCOオイルが他の部分まで浸み出さないようにするのが目的なのである。

この自家製ミラクル・グリースをつまようじでピポット軸受部に塗布して、車両を組付け、連続走行実験を実施した。

走行条件は

- 供給電圧: 5.5 Volt

- 負荷: 無負荷 (1.3グラム)

- スケール車速: 約100 Km/h

である。 その結果を下に示す。

.

.

途中での操作状態を説明する。

- 開始からA点まで:

- ミラクル・グリースをピポット軸受部に塗布した状態。 喜び勇んで実験を開始したが、見事に期待を裏切られてしまった。 今までで最悪の汚れ成長状態である。 期待に反した結果だったので、諦めるの早かった。 また、途中から急に電流値がアップしたのも中断した要因である。

- A点での作業:

- 台車をチェックしたが、電流値がアップする原因は分からず、特に異常が見つからなかったので、LOCOオイルと軸受部に滴下して実験を継続する。 開始から暫くして電流値は正常値に戻る。 ゴミでも噛んでいたのだろうか。

- B点:

- 昼食のため、3時間ほど中断して、そのまま実験を再開する。

- C点:

- 電圧降下量のバラツキが大きくなったので、再度LOCOオイルを滴下する。 少し多すぎたので、一部は車輪の踏面まで達している可能性がある。 電圧降下量が小さくなり、バラツキも減少している。 ただ、スリップ率が上昇している。

- D点:

- 台車を分解し、集電子と車輪をクリーニング液でクリーニングする。 右の写真を参照ください。 塗装用の小皿に部品を入れて、クリーニング液を入れてジャブジャブ洗った。 その後、チッシュ綺麗に拭き取って再組み付けを実施する。

結果は良好であり、安定した走行を示している。 但し、少しずつ汚れが発生しているようで、特性はじわじわと変化を始めている。 これは仕方が無いことかと判断する。

また、D側とU側での差異についても右上のグラフの様にチェックしたが、特に大きな差異は認められなかった。

■ まとめ

色々実験を実施したが、結局の処は、「何も付けずに、何時も綺麗にしておくこと」 と言う事が、最善の方策ではないかと言う結論に達した。

メンテナンスの奥の手と思ったグリースの塗布は、時間と共にその効果が変化して行き、悪影響が出てくるのではないかと判断している。 LOCOオイルの効果は確認できたが、スリップ発生の影響を抑えるためには、集電部分だけに留めておく配慮が必要であろう。 例えば、塗布後に余分な液をチッシュで拭き取っておくことなどである。