HOME >> 鉄道模型実験室 > モータ特性を測定しよう その9 反力を利用しよう

鉄道模型実験室 No.120 モータ特性を測定しよう その9 反力を利用しよう

■ はじめに

先回の「モータ特性を測定しよう その7 」では、自信をもって作った張力プーリーの摩擦トルクが問題外の結果であった。 そこで、モータのフライホイール部を利用した測定法に変更した。 しかし、この方法でも、負荷を掛けるためのラジアル力によってモータの軸の摩擦トルクが増加している恐れがあるのだが、これを完全に無視て測定を実施してきたのである。 さらに、フライホイールの無いモータでは、この方法では測定できない大きな欠点もあるのである。 そこで、負荷を掛ける専用の構造部分を作る必要があり、あれこれ思案を巡らせていた。 いくつかのアイディアの内、ジャンク品のモータを使ってみる方法を検討したが、これも見事に失敗した。

そして、次のアイディアに挑戦しました。

■ 反力を使ってモータトルクを測定する方法

物体に力が作用する場合、必ずその反力がしかるべき部分に生じて力の釣り合いを保ちます。 モータトルクの場合にも同様であり、モータ自身についてもその反力をどこかで受けています。 あるいは、負荷装置においても、負荷を受けて、その反力をどこかで受けています。

この反力を工夫して取り出して荷重計で測定すれば、モータの発生した回転トルクを測定できるのである。 そのメリットは、負荷装置の回転摩擦トルクが大きかったとしても、その反力は発生しているので、測定可能なのです。 ただし、摩擦トルク以下の負荷トルクを設定することは出来ないのですが・・・・・・・。

そして、反力トルクを取り出す場合には、その回転中心に配慮すること。 物体に発生したモーメントは物体のどの位置でも同じですが、モーメントを力として取り出した場合には、その作用点に掛かる力によって、新たにモーメントが発生するので、力の取り出し方法に工夫が必要です。 問題の無い方法は、モータを固定する反力台の回転軸を、モータの回転軸と同一線上に設定することであるが、これがなかなか難しい要求項目なのである。

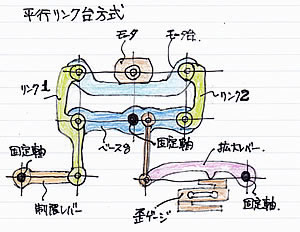

◆ 第1のアイディア: 平行リンク台を使って、モータの回転トルクの反力を取り出す方法

モータを固定する反力台の回転軸を、モータの回転軸と同一線上に設定する方法として、右のイラストのような機構を考えてみた。 ベース台とモータ取り付け台は平行四辺形のリンク構成とし、ベース台の回転軸とモータの回転軸の位置を揃えるのである。 ただし、モータ台は横移動も可能であるため、制限レバーで規制しておくと、モータ台は回転しか許されない上に、その回転中心はモータ軸と一致する。 こうして、モータ台あるいはベース台から回転モーメントを力として取り出し荷重計にてその力を計測しようとするものである。

アイディアとしては成立しそうであるが、制作にはその精度の確保やガタを抑える工夫が面倒な気がするので、アイディア倒れとしておこう。

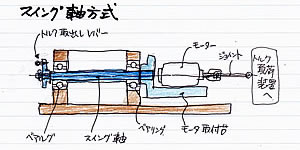

◆ 第2のアイディア: モータ取り付け台をスイング可能な軸支構造とする方法

左のイラストに示すように、モータ取付け台をベアリング等で軸支してスイング可能な構造とし、その取り付け台の上にモータを固定する。 勿論モータの回転軸とスイング軸を同一線上になるように配置する。 そして、スイング軸を支持するベアリングを充分なスパンをとって配置すれば、安定した回転軸を確保可能であろう。 そして、この軸にレバーを固定して反力トルクを取り出し、荷重計に接続する。

トルクの負荷装置は、今までの様なフライホイールに糸を掛けた装置を使用して負荷トルクを調整すればよい。

ただし、この方法では、スイングする回転台から、モータを駆動させる配線や、回転センサの配線を行う必要があるため、この配線が反力トルクの測定を邪魔する恐れがある。 ただの配線と侮ってはいけない。 結構な抵抗となって、測定精度に影響する恐れがあるのである。

.

.

同様な方法として、以前に「モータのトルク特性を測定 その1」にて実施しているが、この配線でも苦労しているの伺えるでしょう。

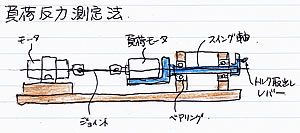

◆ 第3のアイディア: 負荷装置の反力を測定する方法

モータ全体をスイングさせるのが問題であれば、負荷側の装置をスイングさせ、その反力トルクを計測すれ方法もある。 実際に、工業界で実施されているトルク測定装置では、一般的に採用されている方法である。 この方法では、トルク発生側の電動機やエンジンなどをしっかりと、かつ安全に固定させることが可能なのである。

この方法での一番のポイントは、負荷発生装置なのである。 発電機であったり、ブレーキ装置であったりとそれぞれ工夫されているが、今回の微小トルク測定装置でもひと工夫が必要なのだ。 右のイラストには、モータを発電機として使用する案を示しているが、これも配線が邪魔なのである。

■ とにかく作って見よう

我がモットーは・・・・・・・とにかく作って見よう ・・・・・である。 問題点があれば工夫で乗り切ろう! とばかりにジャンク箱をひっくり返して、使える部品を探した。

まず、河合のB6 機関車に使用されていたモータに目が留まった。 フレームがボロボロに折れてしまった車両用と「KAWAI 製B6のモータを交換する」で余分となってしまった2個のモータがあったのである。 モータフレームが角ばっていること、軸がφ1.5であることなどに注目した。 フレームと軸受けを拝借することにする。

次に、φ1.5mm の軸である。 何から取り出したのか忘れてしまったが、両側にウォームが圧入されていたので、 「 12m級のELをつくる」などで工作した場合の部品ではないかと思われる。 両側のウォームと取り外すと、B6 用モータの軸受けにピッタリと挿入出来た。 そしてジャンク品のモータからフライホイールを拝借し、組付けたのが下左の写真に示す回転装置である。 手で回すとスムースに回転するので合格とした。

次に、このフライホイールの外周を使ってブレーキ装置を構成しようとするもので、厚さ0.1mm のリン青銅板を使って板バネを作り、フライホイールに接触する面にはフェルトを貼り付けた。 下右の写真。

次に、このブレーキ装置を保持するスイング台を作る。 スイング台の軸としては、タミヤのテクニクラフトシリーズで使用されているφ4.0mm の部品を使用することにしている。 長さは 80mm もあり、さらに両側にネジが切ってあるので便利である。

スイング台は、板厚が 1mm と 2mm のプラ板を切り出して接着させたが、スイング軸とブレーキ装置の回転軸を合わせる組み付けにひと工夫した。 φ1.5の軸、内径1.55で外径2.0のパイプ、 そして、内径2.0で外径4.0のパイプを用意し、これらを組み合わた状態でスイング台を接着組付けしたのである。

組み上がったスイング台(台と言うよりは箱ですね)を下に示す。

そして、予定していたタミヤの 4mm の軸を箱の端面にナットを使って固定する。 下左の写真。 その中にブレーキ装置をはめ込んだ状態を下右に示す。

.

ブレーキ力の調整は、ネジを使ってブレーキ板を押し込んで調整しようとするもので本当に機能するのか不安であった。

また、このスイング箱は対称形ではなかったので、一応は静的バランスを取るために箱の端部を使ってバランをとった。 横に突き出たレバーに水草の重りを貼り付けている。 右の写真参照。

■ 測定台の組立てと校正

スイング軸は、摩擦低減のために、ボールベアリングを注文している。 このベアリングを入手する前に、装置の他の部分の工作を実施した。 そして、このスイング台(箱)の校正も実施してみよと考えた。 ボールベアリング入手前であるが、タミヤのテクニクラフトシリーズのフレームを使って保持することにした。

荷重計は、前の装置と共通使用が出来るように、無加工でセット出来るようにしている。 スイング軸とは黒いアームの直径φ8.5mm のボス部分に糸を巻き付けて連結している。 即ち、直径φ8.5mm の部分がトルクの取り出しアームとなっている。

荷重計の校正は、前回と同様に一円玉を使って測定した。 その時の様子を下に示す。

.

.

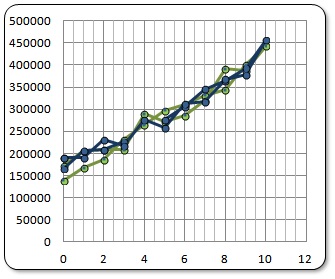

測定は、一円玉を一個ずつ増やして行き、10個からは逆に減らしていった。 そしてこれを2回繰り返した。その時の一円玉の個数を横軸に、荷重計の指示値を縦軸にしてグラフ化したものを右に示す。

グラフを見てガッカリしたのは言うまでも無い!

なんとなく直線的ではあるが、再現性や確実性は不合格である。 何を測定しているのか分かりませんね。 おそらく軸受け部の摩擦抵抗と考えられます。 一円玉一個の1グラム、トルクに換算すると 4gf-mm 程度のトルクでは、プラスチックの軸受けの摩擦には負けてしまうものと想定します。

■ まとめ

やはり、今回の試みも失敗に終わってしまった様に見えるが、まだ、望みはある!

ボールベアリングの到着を待とう!!

次回は、ボールベアリングの効果を含めて、装置の具体内容を説明しよう。 実は成功しているのである!

2016/11/5 作成