HOME >> 鉄道模型工学 > モータ特性の測定とモデル化 負荷反力式測定装置の開発

モータ特性の測定とモデル化 負荷反力式測定装置の開発

自信をもって作った糸巻式測定装置も張力プーリーを使った方式では摩擦トルクが問題外の結果であった。 そこでモータのフライホイール部を利用した測定法に鞍替えし、一応は測定出来るようになったが、フライホイールの無いモータでは測定できない大きな欠点もあるのである。 このため、どの様なモーターでも測定出来るようにと負荷を掛ける専用の構造を模索した。 幼稚なアイデアの中でも実現性の高い負荷反力に注目して工作を始めた。

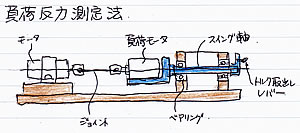

■ 反力を使ってモータトルクを測定する方法

.

.

物体に力が作用する場合、必ずその反力がしかるべき部分に生じて力の釣り合いを保ちます。 モータトルクの場合にも同様であり、モータ自身についてもその反力をどこかで受けています。 あるいは、負荷装置においても、負荷を受けて、その反力をどこかで受けています。 この反力を工夫して取り出して荷重計で測定すれば、モータの発生した回転トルクを測定できるのである。 そのメリットは、負荷装置の回転摩擦トルクが大きかったとしても、その反力は発生しているので、測定可能なのです。

アイデアの一つとして、負荷側の装置をスイングさせて、その反力トルクを計測する方法に注目した。 実際に、工業界で実施されているトルク測定装置では、一般的に採用されている方法である。 この方法では、トルク発生側の電動機やエンジンなどをしっかりと、かつ安全に固定させることが可能なのである。 そしてこの方法での一番のポイントは負荷装置なのである。 発電機であったり、ブレーキ装置であったりとそれぞれ工夫されているが、今回の微小トルク測定装置でもひと工夫が必要なのだ。 右上のイラストには、モータを発電機として使用する案を示しているが、この配線が邪魔なのである。

我がモットーは・・・・・・・とにかく作って見よう ・・・・・である。 問題点があれば工夫で乗り切ろう! とばかりにジャンク箱をひっくり返して、使える部品を探した。 まず、河合のB6 機関車に使用されていたモータに目が留まった。 フレームがボロボロに折れてしまった車両に使われていたモータがあった。 このモータのフレームが角ばっていること、軸がφ1.5であることなどに注目し、フレームと軸受けを拝借することにする。 次に、φ1.5mm の軸である。 何から取り出したのか忘れてしまったが、両側のウォームを取り外すと、B6 用モータの軸受けにピッタリと挿入出来た。 そしてジャンク品のモータからフライホイールを拝借し、組付けたのが下左の写真に示す回転装置である。 手で回すとスムースに回転するので合格とした。

次に、このフライホイールの外周を使ってブレーキ装置を構成しようとするもので、厚さ0.1mm のリン青銅板を使って板バネを作り、フライホイールに接触する面にはフェルトを貼り付けた。 下右の写真。

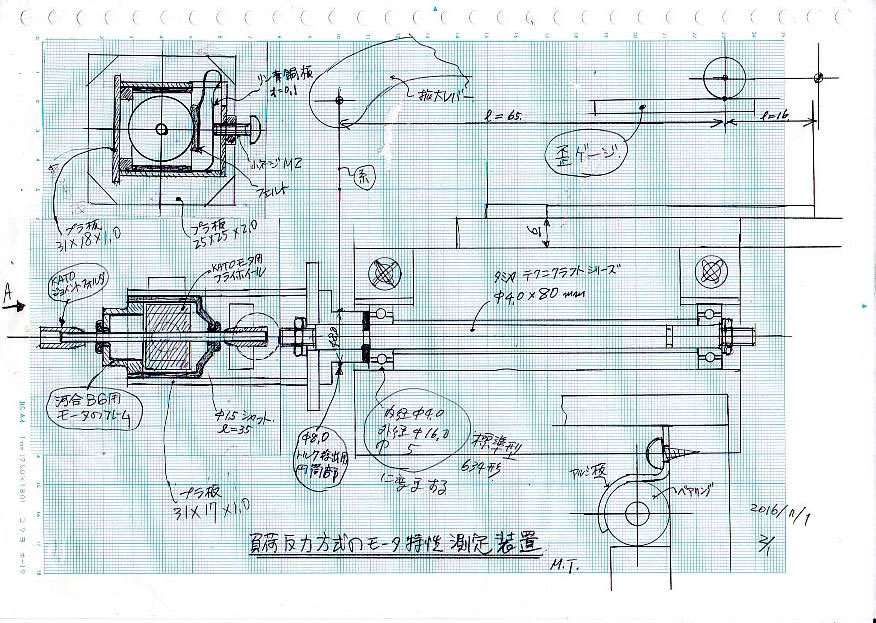

心配した負荷部としてのブレーキ装置の心臓部が構成出来たので、装置全体の設計図を描くことにした。

このブレーキ装置を収納するボックスを作り、ベアリングによって支えられた剛性のある軸で保持するように構成し、この軸の円筒部に糸を巻き付けた、先回製作したロードセルで張力を測定しようとするものである。 問題となる摩擦トルクはボールベアリングを使うことにより解決できると考えている。

次に、このブレーキ装置を収納するスイング台を作る。 スイング台の軸としては、タミヤのテクニクラフトシリーズで使用されているφ4.0mm の部品を使用する。 長さは 80mm もあり、さらに両側にネジが切ってあるので便利である。 スイング台は、板厚が 1mm と 2mm のプラ板を切り出して接着させたた。

タミヤの 4mm の軸を箱の端面にナットを使って固定しスイング台の軸とする。 下左の写真。 そして、ボックスの中にブレーキ装置をはめ込んだ。 下右の写真。 モータのフレームが角型なのですっぽりとはめ込む事ができている。 ボックスの側面には M2mm のネジを切っておき、小ねじをねじ込んでブレーキシューの押さえ具合を調整して負荷トルクを調整できるようにしている。

************ モータ特性を測定しよう その9 反力を利用しよう (2016/11/5) を再編集 ********

スイング軸は、摩擦低減のためにボールベアリングを使用した。 ミニチュア玉軸受・小径玉軸受 (開放形) の品番が634の物を選定した。 内径が 4mm、外径が 16mm 、幅が 5mm で、NTN製である。 摩擦を嫌って解放型を選定した。 埃対策は後から軸受部をカバーすればよいと考えた。 取り付け方法を下に示す。 フラットと思われる木片を使って L 字型の棚を作り、ここにベアリングを押し当てて簡単にかつ確実な芯出し方法を採用した。 そして、厚さ 1mm のアルミ板でベアリング押さえを作り木ネジで固定した。 スイング軸の端にワッシャとナットでシャフトの抜け防止を図っている。

シャフトの回転は非常に軽く、期待が持てそうであった。

今回の測定台の全体を下に示す。 ベースとなる台は日曜大工で工作した棚材の切れ端を活用している。 ずっしりとして重みがあり、測定台としては前回の工作品よりも風格が向上した。 さらに、モータ取り付け台やロードセル、および電気回路関係などは先回製作したものをそのまま使用しており、これらは何時でも先回の測定装置に再取付けして使用できるようにしている。

モータとブレーキ装置は、模型で使用しているジョイントをそのまま使用して連結している。 もし、モータ側と負荷装置側の連結穴が合わない場合には、それぞれに使用しているジョイントをセロテープで連結し使用する。 下左の写真。

荷重計は、前の装置と共通使用が出来るように、無加工でセット出来るようにしている。 スイング軸とは黒いアームの直径φ8.5mm のボス部分に糸を巻き付けて連結している。 即ち、直径φ8.5mm の部分がトルクの取り出しアームとなっている。 さらにスイング軸はアンバランスの状態で連結し、拡大レバーが軽く荷重計を押し付ける状態にして初期状態のガタを消し去るように配慮した。 ジョイントを取り付けていない状態でスイング軸を少し捻じると、軽く左右に回転した後にほぼ定置に停止するので、ベアリングの摩擦抵抗は非常に小さいと感じた。 なかなかいい感じである。

.

■ トルク計の較正

トルク計としての校正を実施しておく。

直径φ8.5mm のボス部分に糸を巻き付けて籠をぶら下げ、一円玉を一個ずつ増やして行き、10個からは逆に減らしていった。 そしてこれを2回繰り返した。

.

.

測定結果を右のグラフに示す。 読み取られた値はきれいに一直線に並び、そのバラツキも少ないが、これはスイング軸のヒステリシス、即ち回転摩擦抵抗が少ない事を示していると判断する。 これによって、この測定装置としてのデータの再現性やリニアリティは申し分ないと判断出来る。

それでも、データには少しのヒステリシスが見られるが、この較正方法は静的な状態で測定しているので、その影響が出ているものと判断している。 一方、実際の測定に当たっては、ブレーキ装置の回転軸のビビりなどで小さな振動状態となっているので、その振動状態の影響でこの程度のヒステリシスは問題無いレベルまで小さくなってくるものと想定するのである。

■ 実際のモータの測定

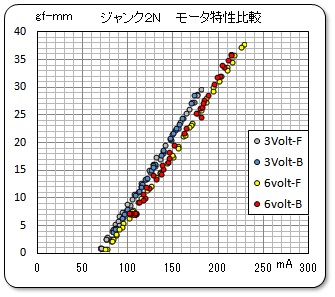

次に、以前測定した ジャンク品2 のモータを使用して、測定データを比較してみよう。

測定状態を下の写真に示す。 何時もの様に安定化電源を使用し、Arduino からの通信データをパソコンに取り込んで測定を実施した。 今回は、丁度よいアクリル板を回転部分の安全カバーとして使用出来たので活用している。 安全第一である。

なお、測定装置での違いを明確にするために、フレイホイールに糸を巻き付けて負荷を与えた先回の測定装置をフライホイール方式と呼ぶことにし、今回の測定装置をブレーキ方式と呼ぶことにしよう。

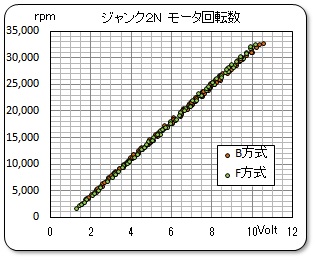

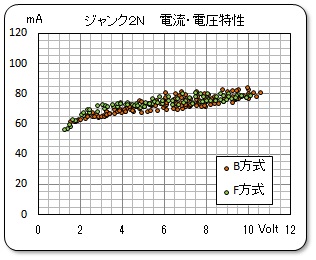

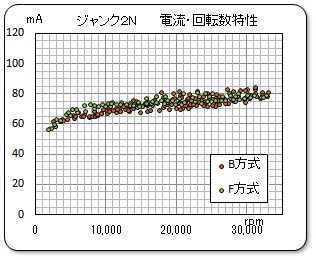

◆ 回転数特性の測定

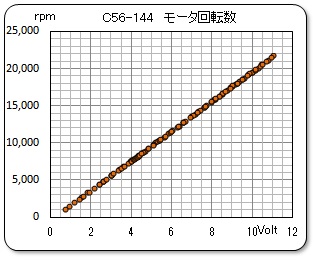

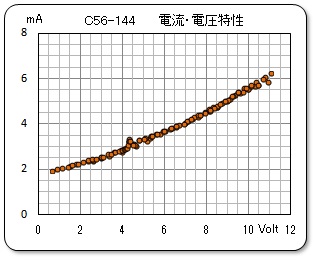

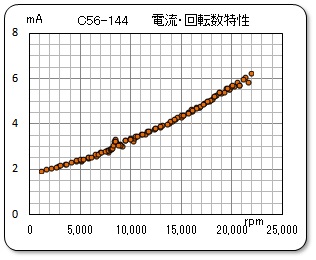

最初に無負荷状態での回転数と電圧や電流・電圧特性を測定しておく。 これは以前のデータと比較し、モータが同じ状態であったかどうかを検証するためである。

測定結果を上のグラフに示す。 このグラフより、フライホイール方式(F方式)とブレーキ方式(B方式)とは全く同じ結果であると言えよう。 無負荷なので負荷状態は関係ないはずであるので、モータの状態が同じと言うことが出来る。

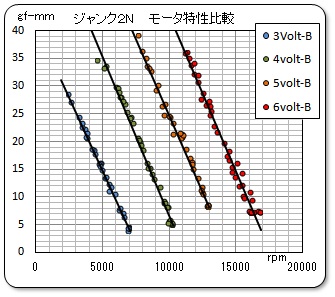

◆ トルク特性の測定

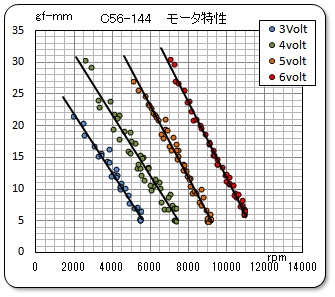

次にモータに負荷を与えた状態で、トルク特性を測定した。 最初に、トルクと回転数のグラフを示す。 左のグラフはブレーキ方式で今回測定した測定したデータであるが、フライホイール方式と同様に綺麗なデータを取得することが出来ている。

しかし、プロット点の並びはバラバラとなってしまった。 これは小ねじによるブレーキ力の調整が意外と困難であったからである。 一か所に固まったり、飛び過ぎるたりしたためである。 さらに、5gf-mm 以下の小さなトルクの設定が出来なかった。 ブレーキ装置の回転摩擦が影響しているもとと考えるが、負荷がゼロの状態は、上記の無負荷時の回転数特性で多数取得しているので、モータの解析には問題無いと思っている。

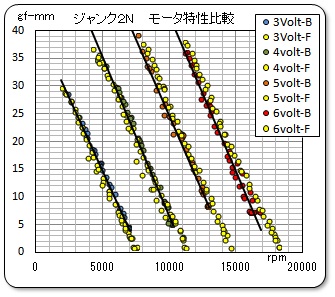

上右のグラフには、フライホイール方式で測定したデータを重ねた見た。

うれしい事に、見事に一致しているではないか!

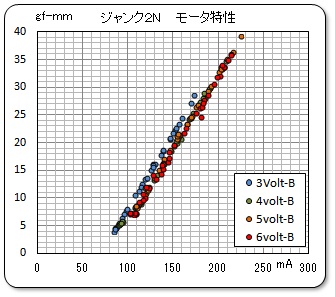

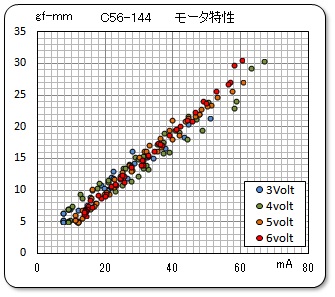

次に、トルクと電流のデータについても同様に表示する。 ただし、電圧のパラメータによる違いはほとんどないため、プロット点が重なってしまう。 このため、フライホイール方式とブレーキ方式とでの違いを表示する右のグラフでは、3ボルトと6ボルトのみを表示した。

この電流値のデータに関しても、見事に一致している。

これらのグラフより、色々な事が言える様になった。 フライホイール方式とブレーキ方式とで測定したデータが一致すると言うことより、

- まず初めに、フライホイール方式とブレーキ方式とはどちらも信用できる測定法であると言えよう。

- フライホイール方式にて危惧していたラジアル力による摩擦抵抗の増加は影響がほとんどないと考えてよい、即ち測定したデータは信用できると言える。

- フライホイール方式とブレーキ方式では、測定するモータに合わせて使いやすい方法で測定すれば良い。

- スイング軸にボールベアリングを採用したのは正解であった。 回転摩擦抵抗はこの方式での測定において影響を与えていないレベルである。

************ モータ特性を測定しよう その10 ボールベアリングを使う (2016/11/7) を再編集 ********

■ コアレスモータの測定

いよいよ、念願のコアレスモータの測定に挑戦しよう!

さて、モータをどうやって測定台にセットするかも工夫が必要であった。 まず回転センサのためのマーキングが必要であり、小さなプーリーを使って外周に白黒のマーキングを実施して回転体とした。 負荷装置と連結させるジョイントは、内径2mm のゴムチューブを使って押し込むようにして連結させた。 回転軸の芯ずれを防止するための首振りは充分ではないが、長いジョイントを使うことで芯ずれの影響を少なくしようと配慮している。

一方、掴みどころのないコアレスモータの固定については、モータ本体への変形を避けるために、セロテープを使って何枚かのプラ板に固定した。 そして、モータ台にはそのプラ板を掴んで固定するようにし、モータ本体へは無理な力が掛から無いようにした。 さらに、電極は細い配線がハンダ付けされているものの、すぐにも取れそうなのでこれもセロテープで固定するようにした。 回転センサーなども取り付けたモータ台を下右に示す。 セロテープだらけである。

そして、測定台にセットした状態を下に示す。 モータ軸などの軸芯合わせは、目に頼ってセットしたが、目視による判断は意外と正確であると確信している。

スイング軸は開放形のボールベアリングを使用しているので埃防止のために、気休めとは思いながらも紙で覆いを作った。 なお、この測定装置の制約で、モータの回転方向はモータに向かって反時計方向に回転させている。

測定データを下に示す。

セロテープでゴテゴテの取付け状態であったが、データは綺麗に収集されていた。 満足! 満足! である。

■ まとめ

ボールベアリングを使用することによって、目的とする測定が可能となった。 そしてフライホイール方式でも、またブレーキ方式でも同じ測定結果を得ることが出来たことにより、ホビーと言えども、我が測定法は意外と信用できるのだという自信にも繋がった事は、大きな成果である。 さらに、コアレスモータの様に小さくで微妙な小型のモータでも信頼性の高い(と思っている)データが得られることには、大満足である。

************ モータ特性を測定しよう その11 コアレスモータ (2016/11/10) を再編集 ********