�@�@HOME >> �S���͌^�������@>�@���[�^�����𑪒肵�悤�@���̂P�@�\�z�ƃZ���T

�S���͌^������ No.111 �@���[�^�����𑪒肵�悤�@���̂P�@�\�z�ƃZ���T

���@�͂��߂�

�@�܂��܂��A���Ȓ��������n�߂܂����B�@�ȑO����h��ɂ��Ă����@�J���[�^�̓������������肵�悤���@�ƌ����e�[�}�Ɏ��|���邱�Ƃɂ����B�@���̃e�[�}�́A�u���͎Ԃ̒����v�ɂĂ��Љ�܂������̂ŁA�@�E�E�E�E�E�E�S���͌^�H�w�̒T���̈�Ƃ��āA���͎Ԃ̕����Ƌ��Ɋe�v�f�̓����𑪒肵�A ���˂������͓����̉�͂����{����\��ł��B�E�E�E�E�E�E�E�E�Ƃ��Ď��g��ł������̂ł����A���̓��e�́A

�@*********** �@�@���݁A�����𒆒f���ł��@********

�P�j�@���[�^�P�̂ł̃g���N������@��T���Ă��܂��B�@����̌������Ɛ��x����̂��߁A���͎ԗ��̗l�� Arduino ���g�p��������������@�Ŏ��{�������ƍl���Ă��܂����A�����ȃ��[�^�g���N�����o����d�C�I���@���܂��������Ă��܂���B�@�����\�ȕ��@�����ꂱ��ƍl���Ă݂܂������A�������̏�Ԃł��B

�Q�j�@�ԗ��̌����͑��莞�ɁA���[�^�̒[�q�d�����A���邢�̓��[�^��]���𑪒�o����Ɖ�͂̐��x�����シ��̂ł����A���̕��@���܂��������̏�Ԃł��B�@���s���̎ԗ��̃��[�^�[�q�d�����c���ł���A�ԗ����ł̓d���~���ʂ��v�Z�o����Ƌ��ɁA���[�^�̏o�͏�Ԃ�����o���܂��B�@�܂��A���[�^��]��������o����A�ԗւ̃X���b�v�����v�Z�o����Ƌ��ɁA�����炩��ł����[�^�̏o�͏�Ԃ�����o���܂��B�@���[�^�[�q�d�����A���邢�̓��[�^��]���̂ǂ��炩�ł��v���o����ƁA���̌v�����@��͍����Ă���̂ł����E�E�E�E�E�E�E�E�E�B�@�@�ˁ@������̉ۑ�͊��ɉ����ς݂ł��B

�@�@�@�@�@�@�@ �E�E�E�E�E�E�E�E�E�E�E�@�@���̂悤�ȗ��R�ŁA�����𒆒f���Ă��܂��B�@�����A�v�����@�������ł���ĊJ�������Ǝv���Ă��܂��B

�̏�Ԃł���܂����B

�@�����āA2016/6/16�ɕ����u���[�^�̖�����]�����𑪒肷���v�ł́A���[�^�P�i�ł́A�d���A�d���A��]���̌v���𑪒�ł���悤�ɂȂ������A�c��ۑ�́A�����ȃ��[�^�g���N�����o����d�C�I���@���܂��������Ă��Ȃ��@���Ƃł������B�@�����ŁA����͂��̓��ɒ��킵�悤�Ƃ�����̂ł���B

���@����g���N�̖ڕW

�@N�Q�[�W�Ŏg�p����Ă��郂�[�^�̉�]�g���N�̒l�ɂ��āA���܂ł̑���f�[�^���A�����I�ɂ́@0�`30 gfmm �ƍl���Ă���̂ŁA����͈͂́@0�`50 gfmm �Ƃ���B�����āA���蕪��\�� 1gfmm �ȉ��Ƃ��A���x�͐������x����]���邱�Ƃɂ���B

�@�ȑO�Ɏ��{�������[�^�P�̂ł̃g���N����Ƃ��āA2012�N6�����Ɏ��{�����u���[�^�̃g���N�����𑪒� ���̂Q�v�Ȃǂ����邪�A���̂Ƃ����������t���W���C���g���̊O���̊O�a�����a�� 3.1mm ������B�@����Ǝ��̒��͂́A0�`31�O�����ƂȂ�A�䔉���g���Α���ł���̈�ł���B�@�������A���a�� 3.1mm �̕����Ɏ��������t����_�ɁA�a�̒l�ɑ��鐸�x�̖���S�z����B�@���߂�5�`10mm �̒��a���~�����Ƃ���ł���B�@����ƁA���ꂾ�����肷�钣�͂̒l���������Ȃ�̂ŁA�����ɐ��x�悭���͂�d�C�M���ɕϊ����邩���A�ۑ�ƂȂ�B

���@�����g���N����̃A�C�f�B�A

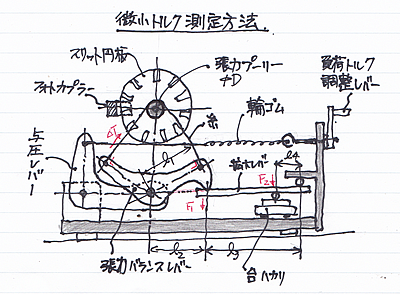

�@���̑�����@���Q�l�ɂ��āA��������A�C�f�B�A���E�̐}�̂悤�ɃC���X�g�ɂ��Ă݂��B

�@�v�[���[�Ɋ����t�������ƃv�[���[�Ƃ̊Ԃɖ��C�͂������āA���̗����ɔ������钣�͂̍������o�[���g���Ċg�傳���đ䔉�ő��肵�悤�Ƃ�����̂ł���B

�@���̒��͂̍��͉E�̃C���X�g�Ɏ������̓o�����X���o�[���g���A���̓v�[���[����̒��͂̍����o�����X���o�[�̃g���N�Ƃ��ē`�B���邱�ƂɂȂ�B�@���Ȃ킿�A���̓v�[���[�̃g���N�� Tp�@�Ƃ���ƁA���͂̍� ��T �́A���̓v�[���[�̒��a����D �Ƃ���Ȃ��

�@�@��T = Tp �E2/D

�ƂȂ�B�@�����āA�g�僌�o�[�ɍ�p����� F1 �́A���̍�p�_�̈ʒu���E�̐}�̂悤�� L2 �ɂ���Ȃ�A�o�����X���o�[�̎��̃��o�[���� L1 �Ƃ̊g�嗦�ŁA

�@�@F1 = ��T �EL1/L2

�ƂȂ�B�@�g�僌�o�[�̍�p������ L3 �� L4 �Ƃ���ƁA�䔉�ɍ�p����͂́A

�@�@F2 = F1 �E L3/L4

�ƂȂ�B �@�Ȃ��A�C���X�g�}�ł́@�������̃G�����g�p���Ă��邪�A���͂̒��ł͏������̃G���͐����̂P�Ɠ����Ɍ����Ă��܂��̂� �啶�����g�p�����B

�@�@�����ŁA���͂���������@�Ƃ��Ă͎��̗��������������ăv�[���[�Ƃ̊Ԃɖ��C�͂�������悢�̂ł���B�@���̕��@�́A���̓o�����X���o�[�̒��S�������Ɉ������邱�Ƃɂ���Ď����ł��A����ɂ��̗͂�ω������邱�Ƃɂ���āA���̒��͎��g�̒l��ω������邱�Ƃ��o����̂ł���B�@���̃o�����X���o�[�̒��S���������郌�o�[�A�����}�Ɏ����^�����o�[��������փS�����ň�������A���̗͂�ω������邱�Ƃ��o����B�@���̒��͂̕ω��́A���ǂ͒��̓v�[���[�̕��ׁA�����ڑ��������[�^�̕��ׂ�ω������邱�ƂɂȂ��ɁA�����������׃g���N�̓o�����X���o�[��g�僌�o�[��ʂ��đ䔉�ɓ`�B���邱�ƂɂȂ�B

�@�Ȃ��A���̓o�����X���o�[�Ǝ��Ƃ����ԓ_�́A���ƃ��o�[�̔��a�����p�ɂȂ�ʒu�ɐݒ肵�āA���o�[��������]���Ă����o�[�̗L�����a�̕ω����قƂ�ǂȂ��悤�ɔz������悤�ɂ���B�@���R�A���̑��̍�p�_�ɂ��Ă����l�Ȕz���͕K�v�ł���B�@�܂��A�d���v��������@�́A�d�C�I�Ɏ��{���邱�Ƃ��ړI�ł��邪�A�C���X�g�ɂ��������悤�ɁA�䔉�œǂݎ��Ȃ��瑪�肷�锼���� �ł��ǂ��Ƃ����B

�@�Ȃ��A���̃C���X�g�}�̌��^�́A2013�N5���̋Z�p�����ɋL����Ă������̂��A�����C�����ď������������̂ł���B�@���ꂱ��3�N���O���牷�߂Ă����A�C�f�B�A�Ȃ̂ł���B�@���̎��̌v�Z�����ɂ́AD = 10mm �AL1 = L2 = 50mm �A L3 = 100mm �AL4 = 20mm �Ƒz�肵�āAMax 50 �O�����̉d�𑪒�ł���Z���T�[��T���Ă����B

�@ �@.

�@.

���@���̓Z���T�[���g�p���Ă݂�

�@2014�N10���ɁA�H���̃T�C�g�ň��̓Z���T�[�̍��ڂ��ڂɂ����B�@�E�̎ʐ^�ł���B�@�A�N�e�B�u�G���A�ɉ�����ꂽ���͂œd�C��R���ω�����Z���T�[�ŁA�d�q�@��̃^�b�`���암�Ȃǂɗ��p����Ă���Ƃ̂��ƁB�@�����R����L�[�{�[�h�Ɏg���Ă�����̂Ɠ��������̂��̂ł���B�@�����͈͂� 0.1N �`20N �ł���̂ŁA10�`2,000 �O�����̌v���͈͂ł���B

�@�@�@�@�@�@�E�E�E�E�E�@�Â��l�Ԃɂ́A�j���[�g�������O�����̕���������₷���̂ł��E�E�E�E�E�E�E�E�B

�@���o�[���傫������Ύg���邩������Ȃ����A��R�l�̕ω�����̂ŁA���̏o�͂͂�d���ɒ����ΊȒP��Arduino �̎�荞�߂�̂ł́I�@�Ǝv���Ă��̕��i����肵���B�@�������A���i�����������Ŗ{���ɑ���ł���̂����M���^�̂܂܂ŁA���u���Ă����B

.�@

.�@

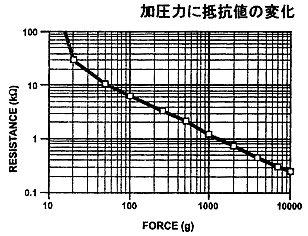

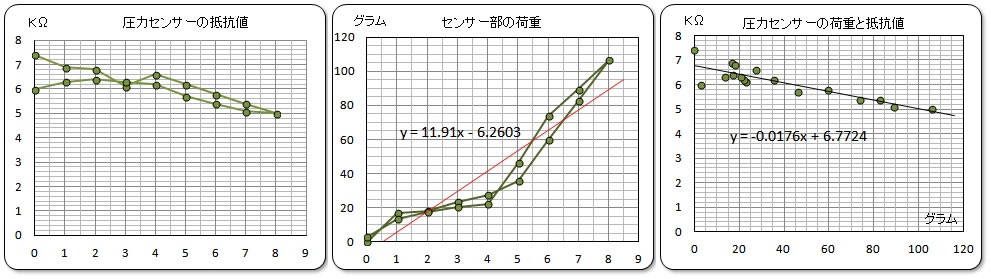

�@����̃`�������W�ɂ�����A�܂����̃Z���T�[���g���Ă݂邱�Ƃɂ����B�@���i�́AInterlink Electronics Inc.�̈��̓Z���T�[�@FSR400 �ł���B�@�Y�t����Ă����Q�l�����̒��̃O���t�����Ɏ����B

�@�Z���T�[�̒��������g�p����Ƃ���ƁA�Z���T�ւ̉����͂Ƃ��āA50�`1000�O�����͈̔͂��g���Ă݂�k�Ƃɂ���ƁA�Z���T�̒�R�l��10K���`1K���ƕω����邱�ƂɂȂ�B�@�����O���t�� log - log �̃O���t�ł��邪�A���̊Ԃ͒����I�ȕω��Ȃ̂Ő������\�ł���B�@�܂��AArduino ���g���Ē�R�l�̕ω����v����r�ɂ́A�v���A�b�v��R�Ȃǂ��g�p���ēd���ω����ώ@���A���̃O���t�ɏK���č�p�d�ɕϊ����邱�Ƃ��o�������ł���B

�@�������A���Ȃ�̃��o�[����g���āA�͑������K�v�ł��낤�B�@�����AL3/L4 = 1000�~5/50�~40/50 = 80 �̊g�嗦���K�v�ƂȂ�B�@�����1�i�ł̃��o�[�ł͊g��o���Ȃ��̂łQ�i���̊g�僌�o�[���K�v�ƂȂ�B�@�����āA�e�i�ł͖�X�{�̃��o�[�䂪���߂���B

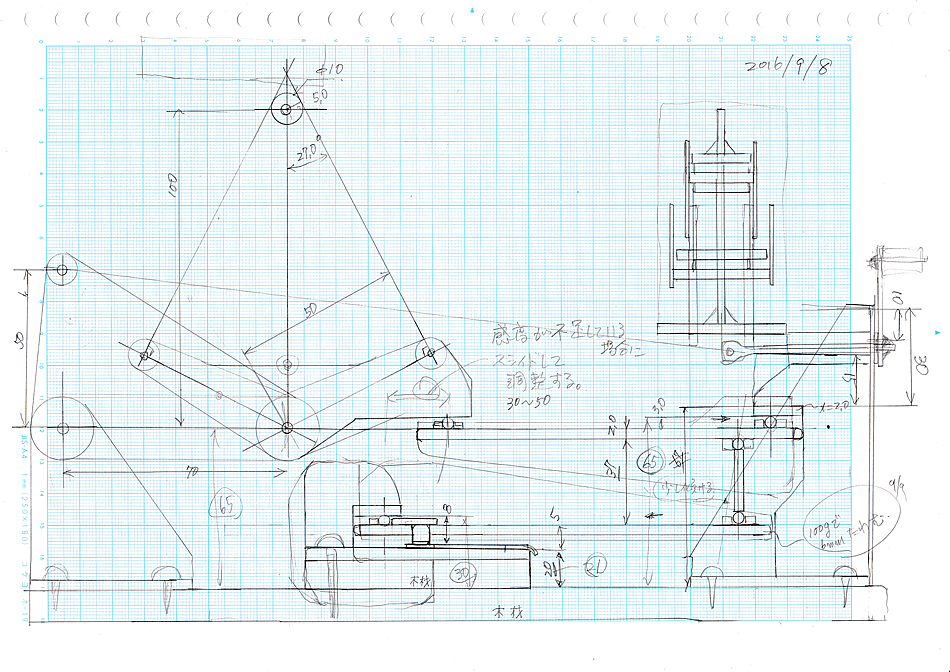

���@�Q�i���g�僌�o�[�̐���

�@���̂悤�Ȍv�Z�̂��ƂɁA�O���t�p���ɑ�܂��Ȑv�}��`���A�g�僌�o�[���̐�������{�����B

�@�v���̍ɂ�����ƁA������1mm ��2mm �̂��̂����Ȃ������̂ŁA���x�̂��镔����2mm �̔��A�ʏ��1mm �̔��g���čH�삵���B�@�ܘ_�A���܂ł̃��T�C�N���i��H��c�i�͉��H�̎�Ԃ��Ȃ����߁A�g������͉̂��ł��g�p�����B�@�|�C���g�Ȃ�x�_���́A��3.0mm �̃A�N�����_���g�p�����B�@�d���ƕ��s���Ȃǂ��l�������̂ł���B

�@�܂��A��ԗ͂̂�����P�i�ځi�����j�̃x�[�X���쐬�����B�@�����̎ʐ^�B�@���� 2mm �̃v����ڒ��܂��g���đg���Ă��B�@���E�̎ʐ^�́A�P�i�ڂ̃x�[�X�����̎x�_�ł���B��3.0mm �̃A�N�����_�����܂�悤�ɁA���� 2mm �̃v���ŗ����ɓy�������Ă���B�@�x�_�̖_�̓t���[�ł���B

�@�P�i�ڂƂQ�i�ڂ��Ȃ����������Ɏ����B�@�x�_�����́A���� �Rmm �̃v���ɐڒ����Ĉ�̉����Ă���B�@�P�i�ڂɂ͍�p�_���ړ��ł���l�ɂR�̍a��p�ӂ����B

�@�����̎ʐ^�́A�Q�i�ځi�㑤�j�̎x�_�̕����ł���B�@�܂��A���̎x�_���x���镔�����E�̎ʐ^�Ɏ����B

�@�����̐v�}�Ƃ͌`��␡�@�͂��Ȃ�قȂ��ė������A�セ�����Ǝv��ꂽ�����͓K���ɕ⋭���Ă���B

�@�g�ݏオ������Ԃ����Ɏ����B�@���̓Z���T�[�́A��5mm ������5mm �̏����S���i��ꂽ�V���[�v�y���̏����S�����g���j�����o�[�̌��ɍ�������ŁA���̏�ɍڂ��Ĉړ����Ȃ��悤�ɃZ���e�[�v�Ŏ~�߂Ă���B�@���E�̎ʐ^�B

���@�e�X�g�P

�@�Z���T�[�̏o�͒[���e�X�^�[�ɂȂ��A���̒�R�l���ώ@���邱�Ƃɂ����B�@���̎��̎�����Ԃ����E�Ɏ����B

�@�@.

�@��~�ʂ���̃��o�[�̉d�_�ɍڂ��āi�E�̎ʐ^�j�A���̎��̒�R�l��ǂݎ�邱�Ƃɂ����B�@��~�ʂ́A����҂�����̂P�O�����ł���A�V�܂Ƃ߂đ����ĂĂ��A7.0 �O�����������̂ɂ͋������B

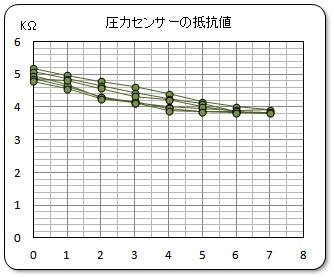

�@��~�ʂ̖����ƈ��̓Z���T�[�̒�R�l�̑��茋�ʂ����Ɏ����B

�@�@.

�@0�����珇�������𑝂₵�čs���A�܂����炷���Ƃ��Q��J��Ԃ����B�@���̌��ʂ�������̃O���t����ǂݎ��邱�Ƃ́A�Z���T�[�Ƃ��Ďg�p����ɂ͗����ł��鎖�ł���B�@�Č�����h���t�g�ȂǁA�����͂����Ă���̂��s���Ȃ̂ł���B

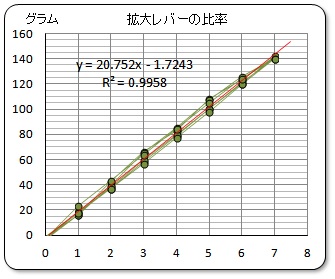

���@�e�X�g�Q

�@���_�Ƃ��āA���o�[�\���̖��Ȃ̂��Z���T�[�̖��Ȃ̂��ʂ��邽�߂ɁA���̓Z���T�[�̉��ɑ䔉��p���Ď��ۂ̉d�����肷�邱�Ƃɂ����B�@�������A�䔉�ƃ��o�[�x������������̂ŁA���̃��o�[�̍쓮�_�𒆉����Ɉړ��������B���̈ʒu�́A�Œ�_����40mm ���ꂽ�_�Ɉ��̓Z���T�[�̉d�_�������Ă��Ă���B�@���Ȃ݂ɉ��̃��o�[�̉d�_�����́A110mm �ł���A��̃��o�[�̃��o�[�����́A105mm �� 10mm �ł���B�@���̂��߁A�g�[�^���̉d�g�嗦��28.9�{�ƂȂ�B

�@�����āA�e�X�g�P�Ɠ��l�̑�������{�����B�@�E�̎ʐ^�B�@���茋�ʂ����̃O���t�Ɏ����B�@��������ҊO��ł���B

- �@�P�j�P�~�ʂ̏d���ƃZ���T�[���̉d����Ⴕ�Ȃ��B

- ����`�ł���B�@����́A�����S���̂Ԃ�������Ȃ̂��낤���B�@����Ȃ�d���ڐG�q�Ŏ������Ă݂悤�B

- �@�Q�j���̓Z���T�[�̒�R�l�Ɖd�̊W

- ���E�̃O���t�Ɏ����悤�ɁA���͈̔͂ł͔��W�ɂ͌����邪�A��R�l�̃o���c�L���傫���B�@���̂��߂��͈̔͂ł̎g�p�͖����Ɣ��f����B

�@ �@.

�@.

�@���Ȃ݂ɁA��̃��o�[����苎������Ԃł́A12.7�O������ 67K���̒�R�l�ł������B

���@�e�X�g�R

�@�䔉�ƃ��o�[��ʂ̊Ԃ���3.0mm �̃A�N�����_�ŐڐG������悤�ɂ��āA�ēx�e�X�g�����{�����B�@���̌��ʂ��E�̃O���t�Ɏ����B�@��̒����̃O���t�Ɣ�r���āA���`�����啝�ɉ��ǂ���Ă���̂ŕ�����B�@���̐��`����OK�����A�f�[�^�̃o���c�L���傫���A�q�X�e���V�X���܂����P����K�v������B

���@�e�X�g�S

�@�@���P��Ƃ��Ă܂��A�䔉�ւ̐ړ_�� M 3 mm �̏��˂����g���ĐڐG�����邱�Ƃɂ���B�@�����đ䔉�ւ̏�����h�~���邽�߂ɁA�Pmm�̃v�������ށB

�@����ɁA���o�[�̊g�嗦�����������A����Ƀ��o�[�̏d�����y�����ď����d�����炷�H��������B�@����́A�e�ڐG�_�̖��C�̉e�������������āA�q�X�e���V�X�����������āA���������̌�������҂����B

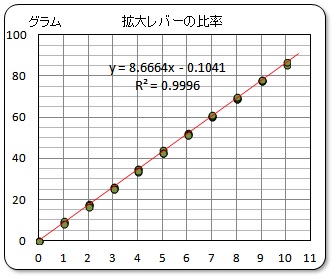

�@�ڂ����́A���o�[�䂪10�{���x�ɂȂ�悤�ɏ�̃��o�[�̉d�|�C���g��ύX���A����ɓK���Ȃ���y�ʉ��̂��߂̓����������{�����B�@�����āA�e�X�g�̏�Ԃ����Ɏ����B�@

�@ �@.

�@.

�@�e�X�g���ʂ��E�Ɏ����B�@��~�ʂ�10���܂ő��������邱�Ƃ��Q��J��Ԃ��Ă���B�@�䔉�Ōv�����ꂽ�f�[�^���A�o���c�L��q�X�e���V�X���������Ȃ��Ă��邱�Ƃ�������B�@�܂��A���o�[��� 8.7 �ƌv�Z���ꂽ�B

���@�܂Ƃ�

�@����̈�A�̃T�[�x�C�e�X�g�ɂ��A�����l���Ă����A�C�f�B�A�̎������������Ă����B

- �Q�i���o�[�ɂ���Ċg�嗦��傫���Ƃ邱�Ƃ͏o���邪�A�q�X�e���V�X��Č����Ȃǂ̖����傫���Ȃ�B�@���̂��߁A�g�嗦��10�{���x�ɉ�����̂��ǂ��ł��낤�B�@�����ĂQ�i���ɂ���K�v��������������Ȃ��B

- ���o�[�̎x�_�͊ȒP�ȕ��@���g�������A�s�|�b�g�����Ȃǂ̔z�����K�v��������Ȃ��B�@N�Q�[�W�̎ԗ��ɂ͗��h�ȃs�|�b�g���������y���Ă���̂ŁA���̎Ԏ��Ǝ������p����̂̓O�b�g�A�C�f�B�A�Ǝv���B

- ���������������̓Z���T�[�́A����̖ړI�ɂ͍��v���Ȃ����Ƃ����������B�@�Q�l�����Ɏ����ꂽ�Č����A�h���t�g�A�q�X�e���V�X�̂ǂ̃f�[�^�����Ă������ł��邱�Ƃ��\�z���ꂽ���A�����ς�ƒ��߂邱�Ƃ��o�����B�@�����A�͂̓��͑��u�Ƃ��Ă̎g����������ł��낤�B

- ���̈��̓Z���T�[�ɑ���Z���T�[�� Amazon �ŋ��R�����Ă��܂����B�@��i�d��100�O�����̃��[�h�Z���ł���B�@���[�J�[�͕s���ŁA�̔����H�꒼������҉Ɠd�I�����C�������V���b�v - Uxcell�@�A�H�꒼�����i���E���ɂ��鉽�ł��A���̍��`�̏����V���b�s���O�E���[���̂��̂ŁAAmazon ����舵���Ă��܂����B�@�悭����Ǝ������g�p���Ă��鏬�^�̑䔉�ɂ��g�p����Ă���Z���T�[���i�̗l�ł��B�@42�~12�~6mm �̃A���~�������̕��s�����N�̂悤�ȕЎ������ɁA�Ђ��݃Q�[�W���\���Ă���A�u���b�W���`�����Ă���悤�ł��B�@�s�̂̑䔉�p�̕��i�Ǝv����̂ŁA���x�����i���o�b�`���ł��ˁB�@�����A���肷��ɂ͒������Ă���P�T�Ԃ��炢�͊|����悤�Ȃ̂ŁA�܂�������ł��B

- ����ɂ��ꂵ���̂́A�u���b�W���c�Q�[�W�̃A�i���O�o�͂��f�W�^���ɕϊ����Ă���郂�W�����������Ă��܂����B�@\168.- �ŁI�@�d�ʌv���p��A/D�R���o�[�^ HX711���g�������W���[���̊����i�ł���B�@������Arduino �ւ̓��͕��@���T���v���Ƃ��Ď�����Ă������E�E�E�E�E�E�E�E�E�A��p�̃��C�u�����[���g���K�v�����肻���Ȃ̂ŁA�X�P�b�`�Ɏl�ꔪ�ꂷ�邩���H

�@���āA����̓g���N���蕔�̌������ʂ��Љ�悤�B

�y�[�W�g�b�v�֖߂��@�@.

�@2016/9/20�@�쐬