HOME >> 鉄道模型工学 第3次特性解析 速度項を考慮したした解析

鉄道模型工学 第3次特性解析 速度項を考慮したした解析

先の「追加測定項目を生かしての解析を検討する (続編)」で確認が必要となった追加実験を実施した。 動力車を負荷をかけない空転状態にし、動輪やギヤなどを外して行って、最後にはウォーム軸だけを回転させて、その時のモータ電流を測定するものである。 これによって、速度項の様子がよくわかって来たので、その結果を報告する。

■ 測定方法

まず、測定方法を説明する。 これに類した実験を昔実施したことを思い出し、その時のメモや記録と共に、その時の実験装置などを引っ張り出して来た。 報告は「モータの無負荷回転特性を測定する」である。 そして、これらの装置とスケッチ、およびEXCELファイル等をセットした。 実験装置の様子を下に示す。

使用したモデルは、先回調査したC59-123号機を引き続き使用している。

C59-123号機のキャブやボイラを外して、ウォーム軸の回転数を測定するセンサをセロテープを使って取り付けた。 フライホイールに付けられた白黒のマーキングも前回の測定時に実施したものをそのまま使用した。

まず、動輪やロッド類を付けたままの状態で車体を浮かせ、空転状態から計測を始めた。 動輪には車体の荷重が掛かっていない状態なので、動輪の軸受けの荷重はゼロと考えられる。 しかし、ロッド類は動くので、この負荷状態が測定できるであろう。

次に、動輪とロッド類を取り外した状態でも測定した。 KATO の最近のモデルは、サイドロッドが分割方式であるし、シリンダ部分の含めてセット状態となっているので、容易に、かつ気楽に分解組付けが出来るのは非常にありがたい事である。 第3動輪だけがギヤ駆動であり、第1動輪と第2動輪はリンク駆動であるので、動輪の再組み付けは容易であり、まさにポン付けなのだ。 動輪を外した測定状態を下に示す。

次に、二つ割になったシャシーを分解してギヤ類を取外し、ウォーム軸とモータを組付けた状態を右に示す。 この状態で最後の測定を実施した。

■ 測定結果

測定は、前回と同様にArduino から送られてくる、電圧、電流、および回転数情報をシリアルポートを通してパソコンに取り込んでいる。 回転数情報は、設定したパルスカウントに要した時間を送信してくる。

このシリアル通信による情報をEXCELがリアウツタイムに取り込み、所定の計算を実施してグラフ上に表示させる筈であったが、なぜだかEXCELが反応してくれなかった。 また、ややこしい問題に遭遇してしまったが、原因究明とその対策を実施する心の余裕が無かったので、シリアルモニタにデータをそのまま表示させる手段を選んだ。

シリアルモニタには、測定毎のデータが表示されて行くので、50個以上のデータが蓄積された時点で、測定を中断し、メモ帳にデータを転記した。 そのファイルをEXCELに取り込み、測定結果の整理を実施した。

今回実施した測定は、ロッドを付けた状態での空転状態、動輪とロッド類を取り外した状態、そして、ウォームホイールを取り外した状態を測定した。 また、モータ単体と単機走行時のデータは以前の測定データを流用して、これらを同時にグラフ化した。

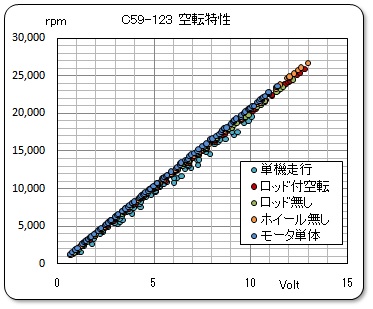

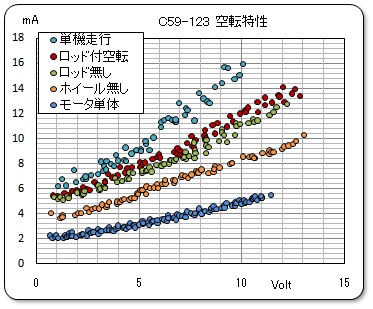

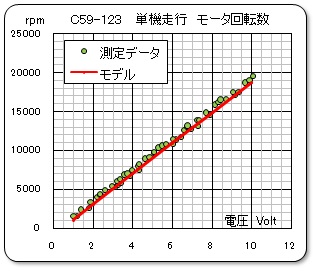

上左に示す電圧に対する回転数のデータをみると、モータ単体や単機走行時のデータとピッタリとしているので、それぞのデータは一つのテーブに乗る事ができると判断し、統一データとして取り扱うことにする。 すると、上右のグラフより、各部の摩擦が綺麗に積み重なっていく様子が鮮明に表れていると判断できる。

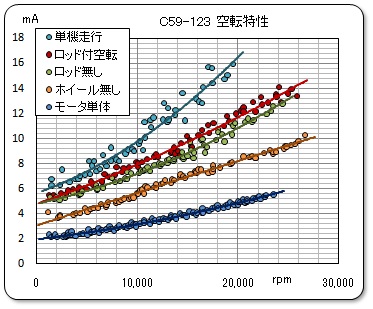

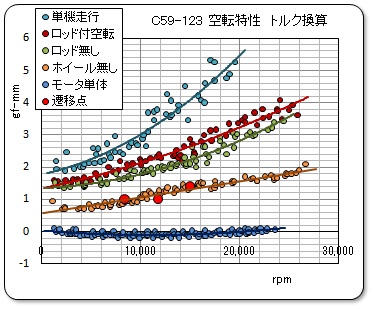

そこで、データ解析のために、横軸をウォーム軸の回転数とし(下左のグラフ)、 さらに測定した電流値からモータモデルを使ってモータの出力トルクを計算したグラフを下右に示す。 勿論、モータ単体では出力トルクはゼロである。

上右のグラフには、先回求めた遷移点でのトルクも重ねて見た。 これらのグラフより観察できる内容を整理しておこう。

- 遷移点の検討時に推定したウォーム軸トルクは、ホィール無しの測定データとピッタリと一致している。 推定は正しかったのだ!

- ロッド付空転とロッド無しでのトルクを比較すると、その差は意外と小さい事が分かる。 これは、SLの特徴であるロッド類の摩擦抵抗が意外と小さい事を意味している。 実験前に自分が推測していたことが外れてしまった。 それとも、KATO製モデルの精巧さなのであろうか。

- この、ロッド付空転やロッド無しでのトルクを見ると、ホイール無しのデータと比べてほとんど平行移動しただけのようなパターンなので、回転数による影響はわずかである。

- 回転数による影響は、ウォーム軸トルク、および、単機走行時とロッド付空転時の間で大きく影響を受けている。

■ 測定結果の解析

当初の目的に沿って、得られた測定結果をもとに解析して行こう。 目的は摩擦抵抗に対する速度項の影響具合を推測する事である。

◆ ウォーム軸側の摩擦トルクの推定

まず、上右の遷移点を示したグラフより、ホィール無しの場合、即ちウォーム軸での摩擦抵抗について、この測定値を表現する近似式を推測してみよう。 プロット点は直線的に推移しているので直線近似が最適であると判断する。 そこでEXCELの近似式をグラフより求めると、

y = 0.00005051 x + 0.55789420

と示された。 この近似式より有効数字を3桁とすると、ウォーム軸の摩擦トルクは、

ウォーム軸の摩擦トルク = λw・Nm + Rw ( gf-mm )

速度係数 λw : λw = 0.0000505 固定項 Rw : Rw = 0.558 モータ回転数 Nm (rpm)

と推定することにする。

◆ 動輪軸側の摩擦トルクの推定

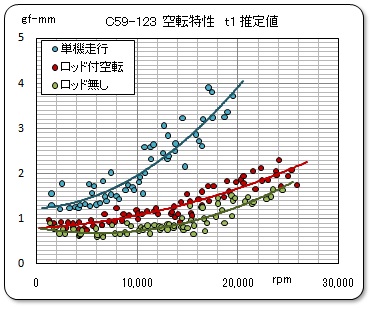

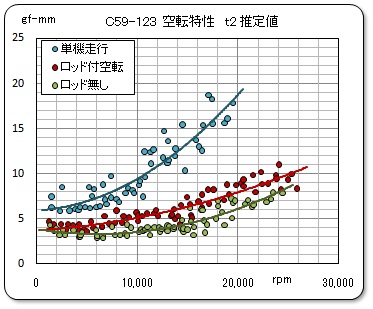

次にこの近似式を使って、単機走行、ロッド付き空転、ロッド無しの各データからウォーム軸の摩擦トルクを差し引いた値を計算して、グラフ化したものを下に示す。 下左のグラフに示す値は、ホイールギヤから動輪までの摩擦トルクを示唆しているのである。 しかし、表示している値は、ウォームトルク t1 としての値なので、ホイールトルク t2 に換算する必要がある。

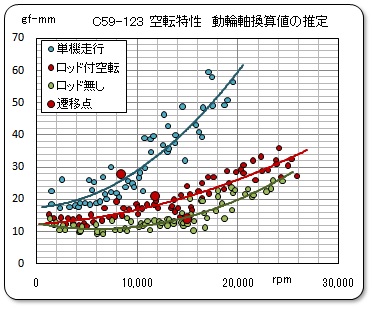

この換算のために、「追加測定項目を生かしての解析を検討する」で示した t1/t2 の関係式を使って t1⇒ t2 に換算した場合のグラフを上右に示す。 摩擦抵抗は小さいと言えどもウォームギヤにとっては駆動状態にあるので、駆動時のモデル式を適用している。 勿論、換算する場合に必要な定数、即ち、βやμの値は先回の解析時に使用した定数を活用している。 さらに、このホイールトルク t2 をギヤ減速部のギヤ比を使用して動輪軸周りの摩擦トルクに換算し、グラフ化したものを下左に示す。 この時、単機走行時のデータは、テンダー車などの摩擦トルクを含んだデータのため、この分を差し引いて計算している。

ここで再び遷移点に関するデータも重ねて表示してみた。 しかし、今回のデータはピタリとは行かなかった。 少し残念! 何故だろうか?

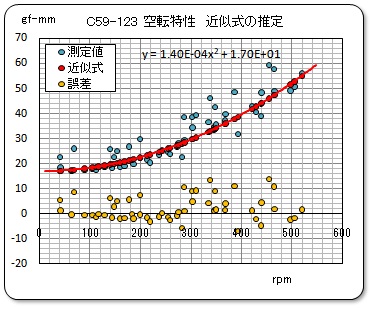

この単機走行時のデータは、動輪周りの全摩擦トルクを表しているので、この近似式を求めることにする。 上右に示すように、横軸を動輪回転数 Nd に変換したグラフを作成し、そのデータに対してEXCELの近似式をいろいろ対応させてみたが、どうもしっくり行かなかった。 そこで自分で式の形を作り、その誤差具合によって係数を模索した。 式は、 y = ax^2 + b の形がしっくり行くので、その係数を探った。 その結果、

動輪側の摩擦トルク = 0.00014Nd^2 + 17 ( gf-mm )

の近似式を得た。 摩擦抵抗は、速度の二乗に比例する と言われていることにもマッチしているので、妥当な結果と判断した。 でもこの摩擦抵抗は何処で発生しているのであろうか? 動輪の軸受け部分が怪しいような気がするが・・・・・・・・。

■ まとめ

単純な測定ではあったが、納得のいくデータと解析結果を得る事が出来た。 これによって、速度に依存する摩擦抵抗の影響具合を設定することにする。 もうひとつの課題である抗力項に関する影響度合いは、この無負荷状態での測定では表れてこないので、牽引力特性のデータを活用するしかないのであろう。

************ C59-123号機の空転特性の測定 (2018/5/22) を再編集 ********

![]()

上記のように、速度項に関する新たな知見を得る事が出来たので、この考えを取り入れて動力特性を表すモデルを修正することにした。 そして、そのモデルを使って、C59-123号機の測定データと比較し、モデルのマッチング具合を再度検証してみよう。

■ モデルの修正

まず、摩擦損失の速度項について、修正する。 ウォーム軸側の摩擦トルクについては、速度係数 λw、 固定項 Rw、 モータ回転数 Nm (rpm)とすると、

ウォーム軸の摩擦トルク = λw・Nm + Rw ( gf-mm )

とする。 また、動輪軸側の摩擦トルクについては、速度係数 λd、 固定項 Rd、 動輪回転数 Nd(rpm)とすると、

動輪側の摩擦トルク = λd・Nd^2 + Rd ( gf-mm )

とする。 測定データより判断し、摩擦の速度項は、ウォーム軸側の摩擦トルクは比例的とし、動輪軸側の摩擦トルクは速度の二乗に比例するモデルとした。

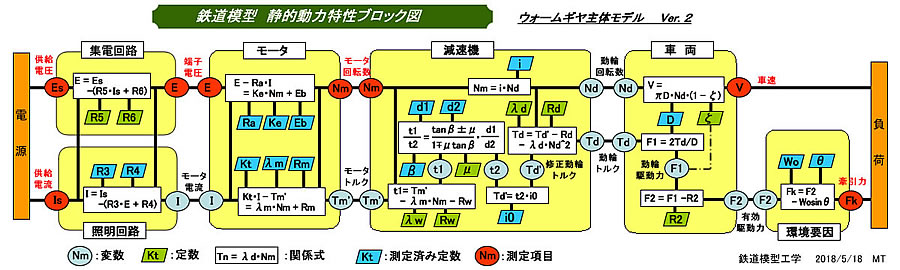

この関係をブロック図に入れ込んだ修正版 ( Ver.2 ) を下に示す。 ⇒ 拡大図

なお、スリップ率の記号はねじれ角βと重複していたので、ζの記号に変更している。

***********************************************************************************

また、今回の修正によって、EXCELを使って計算する場合、循環参照の部分がまた一つ増えてしまった。 モータ部分では、Nm 項が該当していたが、今回はNd 項が関係するようになった。 いままでは、知識が無かったので、この様な場合は逐次近似方法で実施するしか無いと思っていたが、EXCEL では循環参照を許可および使用する裏技があるのですね。 「循環参照を修正または使用する」 EXCELサポートより。

■ C59-123号機での検証

この新しい数式モデルを使用して、C59-123号機の特性を計算してみることにした。 まず、今までの解析結果で得られた定数をリストアップする。

| 寸法関係 | 度輪直径 D | 11.4 mm | 全減速ギヤ比 i | 37.64 | ウォームのピッチ円 d1 | 4.1 mm | リード L | 1.8850 mm |

|---|---|---|---|---|---|---|---|---|

| 動輪荷重 Wo | 61.4 gr | 動輪系減速ギヤ比 i0 | 3.27 | ホイールギヤのピッチ円 d2 | 6.9 mm | ウォームリード角 tanβ | 0.14634 | |

| モータ関係 | ke ( volt/rpm ) | 0.0004878 | Ra ( Ω ) | 39.2 | Eb ( volt ) | 0 volt | ||

| Kt ( gf-mm/A ) | 472.5 | Rm ( gf-mm ) | 0.99 | λm ( gf-mm/rpm ) | 0.0000796 | |||

| 損失関係 | 電圧降下 | 0.25 volt | ウォーク軸速度係数 λw | 0.0000505 | ウォーム軸固定項 Rw | 0.558 gf-mm | ウォーム摩擦係数 μ | 0.195 |

| テンダー等摩擦 R2 | 0.3 gf | 動輪軸速度係数 λd | 0.0001 | 動輪軸固定項 Rd | 17.0 gf-mm |

単位は測定時の便宜を図って、電圧は volt 、電流は mA、回転数は rpm 、車速はスケールスピードの Km/h 、抵抗はΩ、長さはmm、重さはグラム gf を使用しているが、どうゆう訳かトルク定数の Kt は電流の単位を mA ではなく A を使ってしまっているので混乱しそうである。 今更修正を実施する自信が無いのだ。

また、スリップ率 ζ の近似式は、今回の計算途中で不具合があったので、 「μカーブ特性をまとめる」の報告に追加して修正を実施、今回はその修正式と定数を使用して計算した。

◆ 計算結果

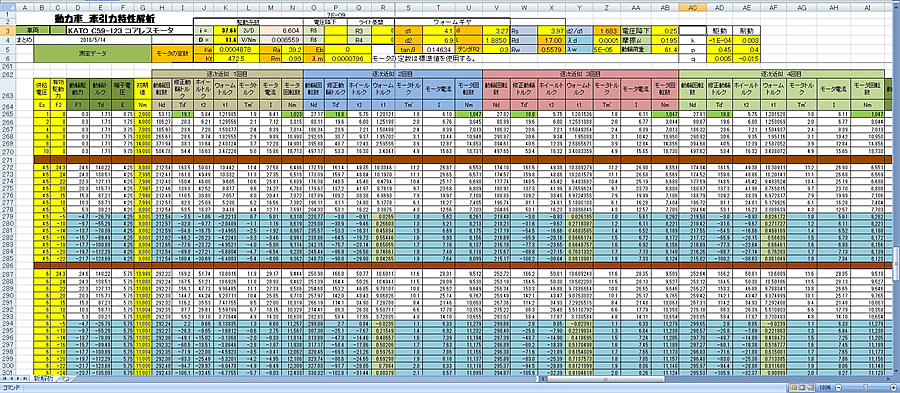

上記の数式モデルをEXCELの計算シート上に構成し、上記の定数を設定して静的動力特性を計算した。 計算を始めるための変数は、測定データに倣って、供給電圧 E と 有効駆動力 F2 を適切に設定して、ブロック線図の流れに沿って計算を進めた。 新たに発生した循環参照については、自信が無かったので従来どうりに、逐次近似を4回まわして求め、車速と電流、および回転数を求めた。 なお、特性の測定は、照明回路は取り外して実施しているので、照明回路は無いものとして計算している。

EXCELの計算シートの一部分を下に示す。

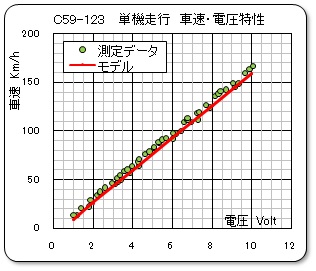

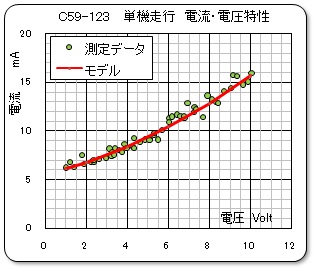

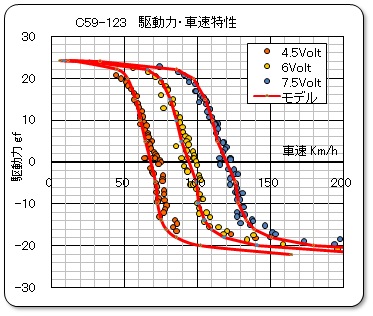

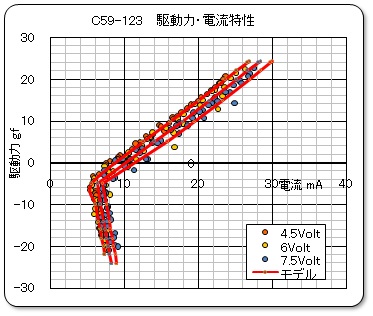

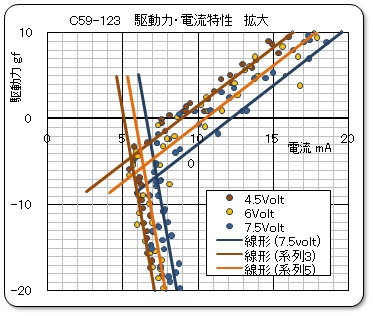

結果を下のグラフに示す。 赤線が計算結果である。

計算結果は嬉しくなるぐらい、ピッタリと合致していることが分かる。 やったー!

単機走行時の車速や電流値、およびモータ回転数もピタリと一致するようになった。 これは、摩擦損失の速度項を修正した結果と判断している。 また、駆動力・速度特性のカーブ具合も、納得のいくマッチング具合である。 そして、駆動力と電流値の関係において、遷移点の様子を観察したいために右のグラフのように拡大したが、駆動側と制動側の交点が遷移点を示していると判断する事が出来る。

そして、これだけピタリとマッチングしているので、何よりも心配した抗力項は必要ないと判断している。 抗力項が影響していないのでは無くて、ウォームギヤの摩擦抵抗を推定した時に、既にその影響が含まれていると考えているのだ。

例えば、先回求めた摩擦係数の推定検討では、ウォーム軸のラジアル力を考えて場合、軸受けに働いているスラスト力によってウォーム軸に摩擦抵抗が発生している筈であるが、歯面からのラジアル力と軸受けからの摩擦力を一緒にしてしまって計算していることが言えるのだ。 厳密にはこの二つの力を分離して測定しなければ、歯面での摩擦係数は測定出来ないのである。 しかし、そのためにはよほど精密な測定装置を作って測定する必要があるので、ホビーの領域では絶対に無理な話しなのだ。

即ち、先回求めた摩擦係数は、純粋な歯面での摩擦だけで無くて、ギヤの軸受けを含めて、摩擦係数として推定されたものと考えることが出来るのだ。 従って新たに抗力項を考えるのは不要であると結論付けた。

■ まとめ

今回修正した計算モデルと推定した定数は、実際の様子にピタリとマッチングしているので、これらの推定が正確とは言わないまでも、いい線まで行っていると言えるであろう。 そして、推定した定数をいろいろなモデルで求めて行けば、そのモデルの特徴や欠点を明確に示す道具になり得ると思っている。

これで、中断していた動力特性の解析を再開する準備が出来たので、今後は測定装置の再稼働のチェックを実施した上で、SLモデルの解析に取り組むことにしよう。

************ 速度項を見直した新解析法の検証 (2018/5/23) を再編集 ********