鉄道模型工学 特性解析のいきさつと経緯

■ はじめに

大袈裟に鉄道模型工学と言うからには、それなりの理論的裏付けが必要となってくる。 そこで、自分なりの知識を駆使し、鉄道模型の動きを数式モデルとして表現する試みを実施してきた。 こうして組み立てられたモデル式について、その理論が正しいのかどうかを証明しておく必要がある。

さらに、数式自体は参考文献などから容易に組立てることが出来るが、モデル化で一番の問題は、数式に含まれる定数の「数値」をどうやって求めるかと言うことです。

このために、実態を把握するための測定装置を開発し、模型の動作を把握・数値化したうえでモデル式と関係を解析し、定数の数値化を進める必要がある。 頭で考えたモデルに従って解析したデータを見ると、実際とはかけ離れたものとなる場合が多い。 これはモデルの立て方が現実は合っていない事を意味している。 測定方法を変えたり、改善したり、あるいはモデル式を変更したりして、実際の測定データと理論式から得られたデータのマッチングを図って来た。

そして「終活」の一環として、その紆余曲折の過程を再整理して報告内容を再編集しているが、ここではそのいきさつと経緯について、まとめて報告しておこう。

![]()

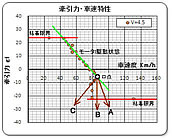

■ 制動領域での動力特性

特性解析を実施するきっかけとなった案件をもとに、制動領域での動きを考察してものである。 この報告は、今年(2012年)の初めから書き始めたが、本当かなという疑問が頭の片隅にあり、しばらく筆を置いていた。 最近になって、 RM MODELS の203号(2012-7)に「居酒屋ミーティングから生まれたEF510 」の記事があり、KATOの設計者による動力ユニットの開発苦労話が記載されていた。 注目した点は、

.

.

- 「降り坂のノッキング」: いままでは「ギクシャク運動」などと表現していたが、自動車分野でも使用されている「ノッキング」と言う表現を鉄道模型界でも使うのだと言うこと。

- 開発時には、メーカーでもその現象の改良に苦労されていたこと。

- その原因が、ウォームギアのロックが断続的に繰り返されるためであること。

- 対策として、いかにウォームを回転させるかというのがポイントであること。

- そのためにウォームの効率を上げる事もポイントで、EF510では2条ウォームを採用したこと。

- 開発には、パワーロスのない動力システムに注力したとのこと。

などである。

この内容には、参考となる記述が多数あり、自分の考えが間違っていないぞとの自信ともなった。 そして、ウォーム歯車の会見合い状態が、駆動状態と制動状態では異なっていいる点に注目して解析していく事にした。

■ 特性解析のポイント

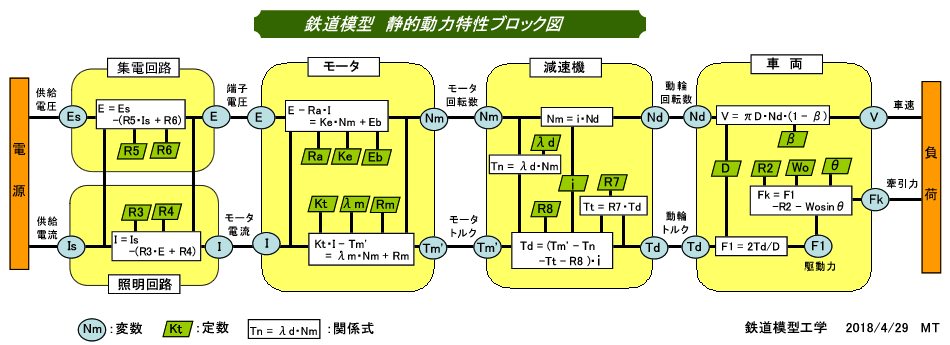

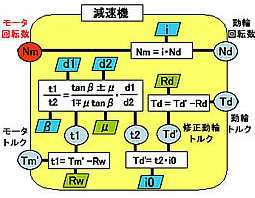

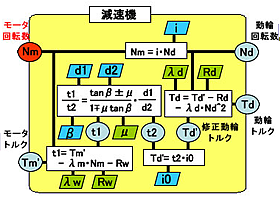

動力特性のモデルは、特性ブロックを使って組み立てているが、解析を進める上でのポイントについて説明しておこう。 まず、基本となるブロック図を下に示す。

照明回路とモータのブロックは、単品状態にして特性を測定できるのである。 このため、分解して測定を実施すればそのブロック内の定数を別途求める事ができる。 しかし、それ以外のブロックは走行作動中でなければ測定出来ない定数が多い。

そして、エネルギーの伝達状態をしめすブロック図において、上側のラインが速度に関するラインで、下側のラインは力に関するラインを示していることに注目しよう。

まず、速度に関するラインについて考えてみよう。 最初の集電回路については、モータの端子電圧が測定出来れば容易に解析できる。 モータに於いては、モータモデルを使ってモータ回転数を計算できるものの、直接測定出来ればより確実である。 減速機の回転数関係はギヤ比より容易に計算できる。 そして、車両における車速と動輪回転数の間ではスリップ率が関与するが、正確なモータ回転数さえ把握できれば計算式より、確実に測定可能である。

次に、力に関するラインについて考えてみよう。 走行中のモータ電流とモータトルクに関しては測定は無理であるが、単品状態で計測してモデル化を実施しておけば、これらは容易に計算が可能である。 さらに、照明回路は取外して実験すことも可能である。 また、車両モデルの非動輪以外の摩擦抵抗もなんとか測定可能得あるので動輪トルクも計算できる。

残るのはモータトルクと動輪トルクの間の関係だけである。 この間は減速機構による力の増幅はあるものの、大きな摩擦が発生しているため、その損失は大きいものと推察される。 この、モータトルクと動輪トルクの間の関係を 「効率」 として簡単に処理することも出来るが、鉄道模型動力車の心臓部であるこの部分をこの「効率」の一言で済ませてしまうと、モデルの特徴を理解するには不十分であろう。 なぜ大きな摩擦が発生しているのか、その原因は何なのか。

この部分のメカニズムを読み解くことが、この解析のポイントなのである。

紆余曲折を経て実施されてきた解析作業の経緯について、この難題に四苦八苦してきた様子を時間軸にそって説明しておこう。

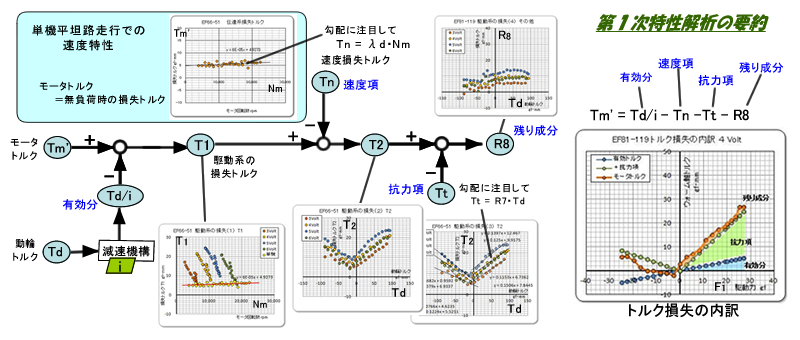

■ 第1次特性解析

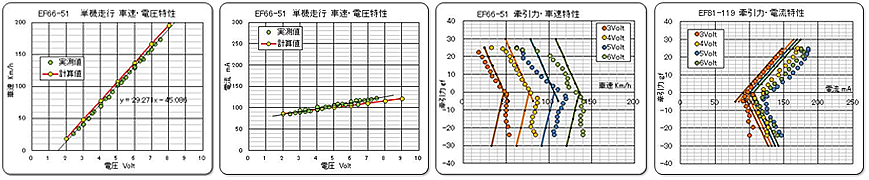

走行中の動力車について、供給電圧、供給電流、車速、牽引力の4項目の変数が測定出来るので、この変数を使ってモデルを構成する定数を推測することにした。 測定装置は「測定装置の製作 測定の自動化 システム概要」を使用した。

車両特性に関してはなんとかモデル化出来たと考えているが、いろいろ改善の余地がある。 動輪の汚れなどによる電圧降下や、動輪のすべりによる影響など、実際の現象を把握出来たいない状況である。

■ 第2次特性解析

あらたな解析道具の導入

測定項目追加のための装置の開発が進み、新たに走行中のモータ回転数の測定が可能となった。 これによって、速度に関するラインの信頼性が高まり、動輪のスリップ率の状況を詳しく把握できるようになった。 その解析状態は「μカーブ特性をまとめる」を参照ください。 その結果は、特性解析でも活用しているが、ここでの説明は割愛している。

また、モータについても、単体での特性測定装置が完成したので、信頼度の高いモータのモデル化を確立することが出来た。 「モータ定数の推定方法」を参照下さい。 そして同様に、ここでの解析でも活用している。

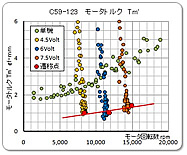

測定装置の大幅な改善により、走行中のモータ回転数と端子電圧の測定が可能となった。 そこで、あらたな測定項目を取り入れて解析の信頼度の向上を図った。 また、KATOのコアレスモータの特性をまとめることが出来たこと、スリップ率のモデル化もできたので、念願のコアレスモータを搭載したKATO製蒸気機関の解析に取りかかった。 モデルは、KATO 製 C59-123 号機である。

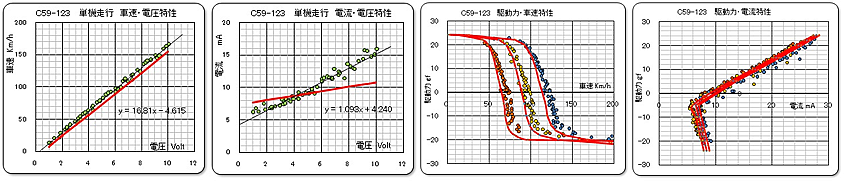

最初は第1次の解析方法で実施していたが、解析途中でいつもと少し様子がおかしい事に気が付いた。 モータトルクTm' のグラフに於いて、牽引力特性データの場合のトルク最小ポイントが、単機走行時のデータと大きくかけ離れていること。 また、動輪トルクとの関係を示すグラフに於いて、右側、即ち駆動状態の場合と、左側、即ち制動状態では、勾配が大きく違っており、かつ供給電圧による差が少ないことの2点であった。

これは何を意味するのだろうかと考えてみた。 そして、遷移点と2条ネジであることが関係することに気が付いた。

.

.

そしてこの遷移点では、ウォームギヤに掛かる力が逆転するポイントであり、丁度その時点では、ウォームとホイールはフリーになっており、接触していない可能性があるのである。 制動力と作用している動輪系の摩擦力と動輪に掛かる外からのトルクが釣り合ったおり、ウォームとは切り離された状態である。

そして、ウォームは自分自身の摩擦トルクだけと釣り合ったおり、ホイールとの関係がこれまた切断された状態なのである。 勿論、その状態は一瞬の現象かも知れないが、そしてこれは、注目に値する現象であることに気が付いたのである。

そうだ!

ウォーム軸周りの摩擦トルクとホイール軸周りの摩擦トルクを分離独立して求める事ができる貴重なポイントであることなのだと。

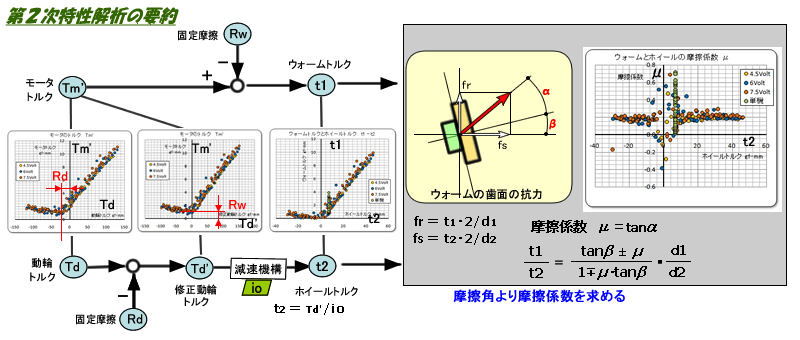

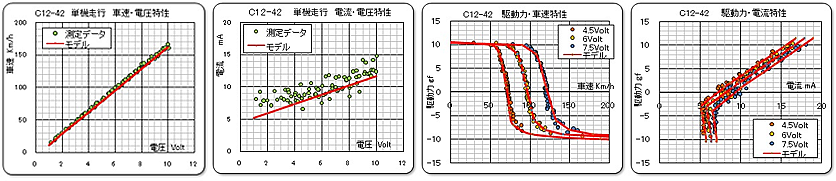

この考えをもとにモデルを修正して、遷移点でのトルクを求めてグラフ上に重ねたのが右のグラフである。 想定どうりの結果に自信を得て、ウォーム歯面の抗力を求め、そしてウォームギヤの摩擦係数を求めるモデルを組み立てた。

解析した結果について、計算されたデータを、実際の測定値のグラフに重ねてマッチング具合を検証した。

このグラフより、第1次特性解析方法よりも、実査のデータのより近くなっていることが分かる。 モータ回転数を測定することによって速度のラインの精度が向上しているのが分かる。 特に粘着領域とのつながりのカーブがそれらしくなってきた。 しかし、単機走行での特性については官らのずれが発生している。 これはモデル式の中に、速度の項が入っていないためである。 ウォーム歯面に注目した解析であったため、この項をあえて考慮せずに健闘した結果と考えている。

速度項に関係しない力のラインである牽引力と電流の関係は、驚くほどピタリと一致してきた。 これは力に関するモデルが合って来たことを意味している。 ウォームギヤの摩擦係数も求める事ができるのだ。

.

.

■ 第3次特性解析

速度項の値を求めるために、新たに空転特性を測定する方法を工夫して、ウォーム軸周りの摩擦トルクとホイール軸周りの摩擦トルクを分離独立して測定した。 その結果をモデルにして解析を進めた。 動輪摩擦トルクは少しカーブしていたので2次曲線で近似させている。

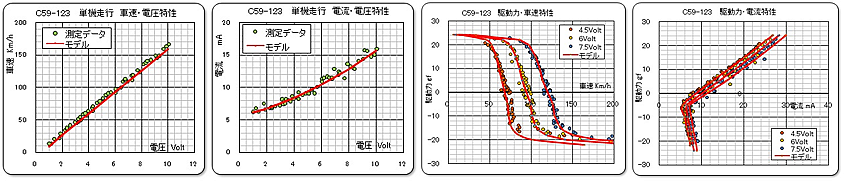

解析した結果について、計算されたデータを、実際の測定値のグラフに重ねてマッチング具合を検証した。

なんとも嬉しくなるようなマッチング具合です。 もう100点満点ですね。

でも、これで満足している訳ではありません。 この解析方法で、幾つかの測定データを整理すぬ中で明らかとなった内容を修正することにした。 その内容は、抗力項の考え方を整理することと、動輪軸側の摩擦トルクの式を1次式に近似する式に変更することである。

- 減速ギヤ部の抗力項を考慮しなくてもモデルは実測値と良くマッチしているので、抗力項は要らない? ………ではなくて、摩擦係数の計算の中に既に含まれていると見るべきであろう。

- 動輪軸側の摩擦トルクの式は2次式を適応する場合の方がまれであり、1次式近似でマッチする場合の方が多い。

この2点に関して修正する。

.

.

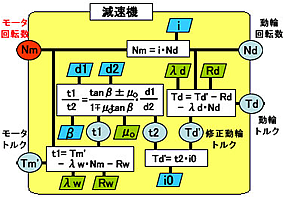

● 第3.5次特性解析

上記の内容を修正したものです。 抗力項は摩擦係数の中に含まれると考えて、求めた係数を見かけの摩擦係数μo とすることにしました。 また、動輪軸側の摩擦トルクの式は1次式に戻し、近似による誤差を許容することにしましたが、結果的には大きな違いはありませんでした。 そして、KATO製コアレスモータを搭載した蒸気機関車のシリーズを、修正した計算モデルと解析シートを使用して解析し、色々な観点からその結果をまとめてみた。

この見かけの摩擦係数を求めれば、摩擦損失の中の抗力項が容易に求められると漠然と考えていたが、ハタと手が止まってしまった。 速度項と比較できるようにするには損失トルクの具体的な値が必要であるが、どうやった計算するの? ウォームギヤの歯面の摩擦係数にこだわって来たのだが、解析の方向が違っていたようである。 そこで、第1次解析方法の原点に戻って、解析してみることにした。

.

.

■ 第4次特性解析

まず、第2次解析で検討した遷移点での考え、即ち無負荷状態での摩擦損失トルクであることを利用して、ウォーム軸摩擦トルクと動輪軸摩擦トルクを求める。 このトルクデータを速度データを横軸に取ったグラフより、速度との関係式を得る。

そして、この速度項を差引いた値より、ウォームトルク t1 とホイールトルク t2 を計算する。 ここで、ウォームギヤの効率が100%であった場合のトルク、即ち、有効に伝達されたトルクとの差を求めたTk とすると、これがとりもなおさず求める抗力項となるのである。

これは、

動輪まで有効に伝達されたトルク(即ち動輪トルク) + 動輪系の速度項 + 抗力項 + ウォーム系の速度項 = 必要なトルク(即ちモータトルク)

として計算していることなので、速度項と抗力項の合計が損失トルクの内容を示していることになる。

解析した結果について、計算されたデータを、実際の測定値のグラフに重ねてマッチング具合を検証した。

こちらの解析方法でも、良くマッチングしていることが分かる。 その上に、損失トルクの内容も明確に読み取れるようになった。

面倒な作業である空転特性測定が必要でない事もメリットであるが、一方で、速度項のデータを得るために、もっと条件を変えた遷移点のデータが必要となっている。 これは、設定電圧をかえたデータを多く必要としていることなので、これも面倒な作業となる・・・・・・・・・。

■ データのまとめと今後の進め方

今まで、色々工夫しながら楽しんで来たが、測定作業や工作に対する意欲が萎えて来ているのが現状である。 それは・・・・・・・・・・・。

- 測定したデータは本当に有効活用されているのか。

- 測定することが楽しいだけではないのか。

- 装置をいろいろ改造しながら作ること自体が楽しいのではないのか。

ホビーとしての楽しみは何処にあるのか の自問自答中なのである。